Interacción de los Objetos Virtuales, el Conocimiento y la Industria

LIBRO INTERACTIVO

Interacción de los Objetos Virtuales, el Conocimiento y la Industria

Sonia Jaquelliny Moreno Jimenez

Diana Maria Montoya Quintero

Fondo Editorial

Medellín

Interacciòn de los Objetos vituales, el conocimiento y la industria

Sonia Jaquelliny Moreno Jimenez (Instituto Tecnológico Metropolitano, ITM)

Diana Maria Montoya Quintero (Instituto Tecnológico Metropolitano, ITM)

Colaboradores

Olga Lucia Larrea Serna

Jhon Alexander Toro

Carlos Aguilar

Primera edición: 2019

Diseño del libro:Juan Guillermo Rivera

Diseño de cubierta: Sonia Jaquelliny Moreno Jimenez

Librería turn.js: Emmanuel García

Herramienta de edición: DescartesJS

Fuente: Amaranth

Fondo Editorial Pascual Bravo

Calle 73 73A-226

PBX: (574) 4480520

Apartado 6564

www.pascualbravo.edu.co

ISBN: 978-958-52584-9-5

Tabla de contenido

1. QUE ES LA GESTIÓN DEL CONOCIMIENTO13

1.1 MODELOS DE GESTION DEL CONOCIMIENTO18

1.1.2. MGC Capital intelectual22

1.2.1. Representación Geométrica del Modelo 27

1.2.2. Interactivo Palabras Claves el Ahorcado 31

2. HERRAMIENTAS LEAN MANUFACTURING33

2.2 Antecedentes en libros 1930-201841

2.3 Herramientas Lean para los capítulos siguientes 44

2.4 Interacitvo Sopa de Letras45

3. 5S. PAPELERIA MUNDOCOPIAS48

3.1 Análisis del Diagrama Espina de pescado51

3.2.1. Aplicación 1s – Separar y eliminar innecesarios (Seiri)54

3.2.2. Aplicación 2s – Situar e identificar necesarios (Seiton) 57

3.2.3. Aplicación 3s - Suprimir la suciedad (Seiso) 59

iii

3.2.4. Aplicación 4s – Señalizar (Seiketsu) 61

3.2.5.Aplicación 5s – Sostener, mejorar continuamente (Shitsuke) 62

4.1. Proceso de Implementación de Kanban72

4.2.2. Descripción de las etapas de fabricación en condiciones normales78

4.2.3. Seis sombreros para pensar 80

4.4 Interactivo Asocia image84

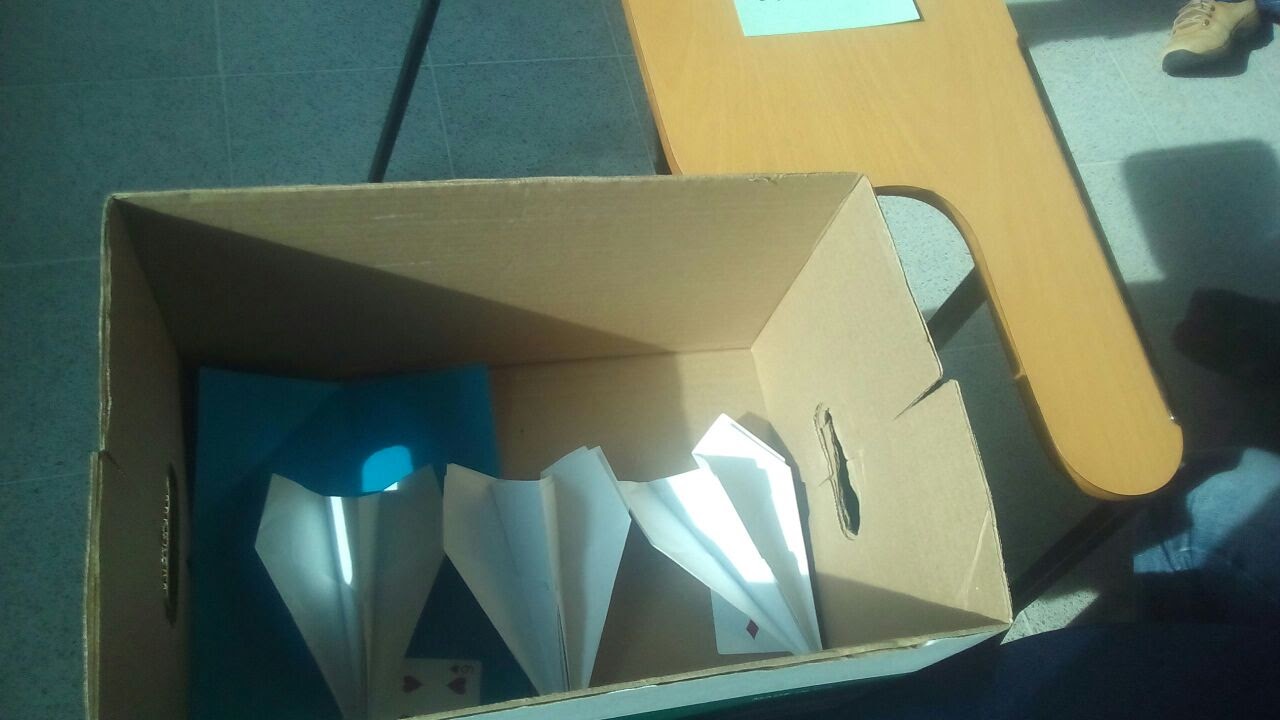

5.1. Investigaciones del Kaizen en su vertiente japonesa89

5.2. Implementacion kaizen combinada con la gestión del conocimiento 91

5.2.1. Se identifica los macroporceso91

5.2.1. Se identifica los macroporceso91

5.2.2. Recopilación y clacificación de la información por macroprocesos92

5.2.3. Valoración de capacidades 93

5.2.5. Plan cierre de brechas95

5.2.6. Cierre de brechas desde la norma96

5.2.7. Objetivos trazados para la implementación de Kaizen97

5.2.8. Continuidad del conocimiento98

iv

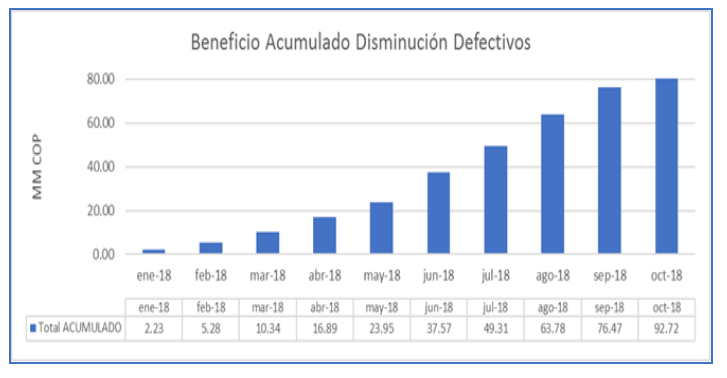

6.1. Eliminar defectos en dos estados 101

6.3. Descripción de las etapas de fabricación sin dispositivos109

6.4. Resultados de la ludica109

6.5 Interactivo Asocia texto112

7.1.1. Pasos de implementación de la herramienta SMED 120

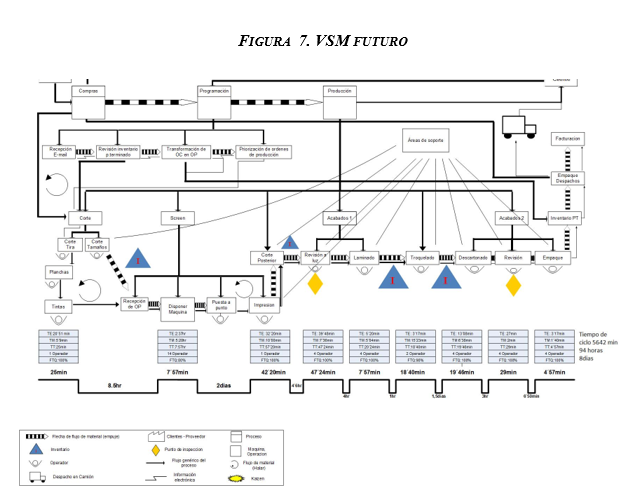

8.2. Fases de implementacion VSM 142

8.3. Pasos de implementación caso MARCAZETA144

9.2. ESTUDIO DE CASO:IMPLEMENTACIÓN EN GRUPO CORONA166

9.3.RESULTADOS PLANTA GIRARDOTA168

v

vi

Prefacio

Todos los recursos incluidos en este libro se basan en el estándar HTML5 y consecuentemente son plenamente accesibles y operativos en cualquier ordenador, tableta o smartphone sin más que utilizar un navegador compatible con dicho estándar. Diseñar en HTML5, significa que usaremos:

- Lenguaje HTML

- Hojas de estilo CSS

- Programación en JavaScript

La imagen de la portada es una creación de los autores en GeoGebra 5.0, además de ello podrás contar con los siguientes recursos:

Impresora: este icono lo encontrarás en la esquina superior derecha de la pantalla.

Impresora: este icono lo encontrarás en la esquina superior derecha de la pantalla.

vii

Calculadora: este icono lo encontrarás en la esquina superior derecha de la pantalla. Con ella podrás realizar incluso cálculos estadísticos.

Calculadora: este icono lo encontrarás en la esquina superior derecha de la pantalla. Con ella podrás realizar incluso cálculos estadísticos.

Algunos aspectos a tener en cuenta en este libro de principios de Álgebra Lineal.

- Navegación. Para pasar de una hoja a otra se dispone de varias alternativas:

- i) haciendo clic en las flechas de los extremos

- ii) haciendo clic en las esquinas de cada página

- iii) arrastrando la página desde una de sus esquinas,

- iv) haciendo clic al interior de una página y luego usando las flechas del teclado,

- v) desde la tabla de contenido. Cuando una página tenga una escena interactiva, no se recomienda el uso del arrastre de la página.

- Tabla de contenido. Se puede acceder a la tabla de contenido haciendo clic en los botones ubicados en la esquina superior izquierda del libro.

- Calculadora. Algunas actividades propuestas requieren del uso de la calculadora, para ello, se puede abrir la calculadora Descartes, desarrollada por Enric Ripoll Mira.

- Impresora. Se ha dispuesto de un acceso ápido a la impresora, en orientación horizontal y ajuste automático. El contenido a imprimir corresponde a las páginas mostradas en la pantalla.

- Ventanas emergentes. Algunas ventanas emergentes han sido necesarias, para ampliar imágenes, escenas interactivas, para la calculadora o para mostrar información adicional.

- Escenas interactivas. Se recomienda esperar a que termine de cargar cada escena, antes de interactuar con ella.

viii

- Escenas Descartes. Todas las escenas Descartes han sido diseñadas o actualizadas con el nuevo editor DescartesJS.

- Escenas GeoGebra. Las escenas interactivas fueron diseñadas o actualizadas con la versión 5.0.297.0 de GeoGebra. Dado que el intérprete de GeoGebra exige más recursos del ordenador, la carga de las escenas será más lenta.

- Navegador. El libro ha sido probado en los siguientes navegadores: Firefox, Chrome, Opera y Safari. Se recomienda el uso de Chrome. No se recomienda Explorer o Edge.

Todas las escenas interactivas serán resaltadas por un rectángulo con esquinas redondeadas de color azul y debajo de esa escena interactiva un botón para ampliar.

Los vídeos tendrán un botón de play en estado "off" y un botón de sonido (inicialmente en estado de apagado).

ix

x

Introducción

La gestión del conocimiento se ha consolidado como un eslabón en las organizaciones, bajo este panorama son muchas las organizaciones que tienen como propósito la crear, consolidar y atesorar el conocimiento, para tal finalidad se valen de estrategias en su mayoría, mediada por las TIC que posibilitan ir tras este propósito.

Este libro se constituye como un aporte a lo enunciado, configurándose como una estrategia de divulgación del conocimiento bajo el esquema de Objeto Interactivo de Aprendizaje OIA, buscando fortalecer los procesos de producción y calidad teniendo en cuenta como estrategias las escenas interactivas, videos motivadores, así como experiencias del capital intelectual, los activos intangibles de la organización y las herramientas de Lean Manufacturing.

En el primer capítulo se presenta una introducción general a la gestión del conocimiento, en los escenarios de: educación, capital intelectual, organizaciones y redes sociales. El segundo capítulo expone la historia de las herramientas Lean Manufacturing, mediante un recorrido desde las empresas pioneras y los métodos de mayor uso. El tercer capítulo expone un caso de uso de la herramienta 5S. En los capítulos cuatro a nueve, se abordan las herramientas: KANBAN, KAIZEN, POKA-YOKE, SMED, VSM y Causa Efecto, respectivamente.

Las autoras, esperan que esta OIA sea de gran provecho tanto para las organizaciones como para la academia, siendo menester, traer a colación ejemplos de aplicación en el mundo real.

11

12

Gestión del conocimiento

Sonia Jaquelliny Moreno Jimenez

Diana Maria Montoya Quintero

14

1. ¿Qué es la gestión del conocimiento?

La gestión de conocimiento es un concepto dinámico o de flujo Fainholc (2006). Afirma que “la gestión del conocimiento es un papel central en el planteamiento estratégico situacional de toda organización educativa

en general” (p. 1) además la (Técnica, 2015, p. 16) NTC ISO 90001:2015 en el literal 7,2 que tiene como debe para una organización el conservar la información documentada apropiada el literal 7.1.6 Conocimientos de la organización: La organización debe determinar los conocimientos necesarios

para la operación de sus procesos y para lograr la conformidad de los productos y servicios. Estos conocimientos deben mantenerse y ponerse a disposición en la medida en que sea necesario (p. 16). 2.

La gestión de conocimiento es un concepto dinámico o de flujo Fainholc (2006). Afirma que “la gestión del conocimiento es un papel central en el planteamiento estratégico situacional de toda organización educativa

en general” (p. 1) además la (Técnica, 2015, p. 16) NTC ISO 90001:2015 en el literal 7,2 que tiene como debe para una organización el conservar la información documentada apropiada el literal 7.1.6 Conocimientos de la organización: La organización debe determinar los conocimientos necesarios

para la operación de sus procesos y para lograr la conformidad de los productos y servicios. Estos conocimientos deben mantenerse y ponerse a disposición en la medida en que sea necesario (p. 16). 2.

Pensamientos de Gestion del conocimiento

"La organización y estructuración de los procesos, mecanismos e infraestructuras organizativaspara crear, almacenar y reutilizar los conocimientos de la organización" (Huang, Lee y Wang (1999)

”Trata de extraer lo mejor de las personas de la organización utilizando sistemas que permiten que la información disponible se convierta en conocimiento” Moya-Angeler(2001)

15

“Es la tarea de reconocer un activo humano enterrado en las mentes de las personas y convertirlo en un activo empresarialal que puedan acceder y que pueda ser utilizado por un mayor número de personas”

Marshall, Prusaky Shpilberg(1997)

“Es la tarea de reconocer un activo humano enterrado en las mentes de las personas y convertirlo en un activo empresarialal que puedan acceder y que pueda ser utilizado por un mayor número de personas”

Marshall, Prusaky Shpilberg(1997)

“Es el conjunto de procesos que permiten utilizar el conocimiento como factor clave para añadir y generar valor” Tejedor y Aguirre (1998)

"Donde hay una empresa de éxito, alguien tomó alguna vez una decisión valiente”. Peter Drucker

"Innovar es encontrar nuevos o mejorados usos a los recursos de que ya disponemos". Peter Drucker

"La cultura no es atributo exclusivo de la burguesía. Los llamados "ignorantes" son hombres y mujeres cultos a los que se les ha negado el derecho de expresarse y por ello son sometidos a vivir en una "cultura del silencio". Paulo Freire

"El aumento del conocimiento depende por completo de la existencia del desacuerdo" "El conocimiento se fundamenta en la discrepancia entre opiniones contrapuestas." Frases del sociólogo austriaco Karl Popper

16

Por tanto, la Gestión del Conocimiento (GC) se refiere más a la capacidad de aprender y generar conocimiento nuevo o mejorar el que existe. Aquí se puede aventurar a definir la gestión del conocimiento como un sistema facilitador de la búsqueda, codificación, sistematización y difusión de las experiencias individuales y colectivas del talento humano de la organización, para convertirlas en conocimiento globalizado, de común entendimiento y útil en la realización de todas las actividades de la misma, el cual permita generar ventajas sustentables y competitivas en un entorno dinámico.en el siguiente video encotraremos otro concepto 3

17

1.1 Modelos de Gestión del Conocimiento

Se presentan los resultados obtenidos en la caracterización de los Modelos de Gestión del Conocimiento (MGC), para ello se obtuvo criterios de comparación frente a estos que permiten hallar el objetivo orientado al apoyo del desarrollo de un modelo que integre estos tres saberes, la GC, las herramienta lean y los Objetos Interactivos; posteriormente al estudio realizado frente a los MGC acorde con Educación, Capital Intelectual, Aprendizaje en la organizaciones y Redes sociales; teniendo presente las funcionalidades y características de cada uno de ellos.

1.1.1. MGC Educación

18

1.1.2. MGC Capital Intelectual

Según los autores Medina, Melián González, & Hormiga Pérez (2007). El concepto de capital intelectual ha sido utilizado en la literatura académica desde hace muchos años; sin embargo, no es hasta épocas recientes cuando un pequeño grupo de empresas, entre las que se encuentran Skandia, Dow Chemicals y el Canadian Imperial Bank, lo generaliza para hacer referencia a todos los activos intangibles (pág. 2). Teniendo en cuenta que el objetivo final de todo proceso de GC es el de apoyar la generación de Capital Intelectual para cualquier organización o para la persona. En este sentido para poder incrementar el capital intelectual mediante la GC, éste debe poder ser medido o visualizado de alguna manera, para esto hay distintos modelos de Capital Intelectual de los cuales se toman los más mencionados en la literatura hallada. Modelo Intelletus, Modelo de Skandia, Modelo NOVA, Modelo Balanced Scorecard, Modelo Dow Chemical Model, Modelo valoración del Capital Intelectual, Modelo Canadian Imperial Bank

Modelo Intellectus

El modelo fue desarrollado en el Centro de Investigación sobre la Sociedad del Conocimiento (CIC) y contrastado a través del Foro del Conocimiento e Innovación Intellectus durante el periodo 2002-2003, gracias a la colaboración de un amplio y relevante grupo de trabajo, representando a la comunidad académica y profesional relacionado con la teoría y la práctica de la Administración y Dirección de Empresas. En el 2010 el modelo tubo nuevamente una revisión en la cual se trazaron los siguientes objetivos:

19

- Clarificar la lógica que construye y desarrolla el contenido del modelo basada, de una parte, en un “árbol de pertinencia” o “análisis morfológico” para estructurar aquél por componentes, elementos, variables e indicadores y, de otra, incorporar la “lógica difusa” o el “análisis de conjuntos borrosos”, dado que ciertos elementos y variables pueden aparecer indistintamente en uno u otro componente o capital, e inclusive en ambos, cuestión que debe resolver la propia organización según su realidad y necesidad de comportamiento.

- Mejorar la estructura lógica del modelo incorporando una nueva fundamentación metodológica en su diseño para incorporar una función de dinamización que explique la evolución de sus elementos y variables, expresivos del valor que se desea revelar, gracias a las relaciones causa-efecto de los procesos que integran los conceptos que actúan como aceleradores de dicho valor.

- Reestructurar el modelo con la incorporación de un nuevo componente o capital, que responda a la nueva fundamentación metodológica y a la nueva lógica que dinamice la estructura del nuevo modelo. Elaborar un “índice sintético”, a partir de un “mapa de variables y de indicadores principales”, que pueda responder a una “medida cuantitativa” relevante, agregada y representativa del conjunto de activos intangibles que se quieren revelar y evaluar. Índice que facilitará estudios comparativos y evolutivos en organizaciones y sectores de actividad diferentes.

- Concretar la metodología para disponer, en consonancia con el objetivo anterior, de series históricas significativas sobre elementos, variables e indicadores que permitan llevar a cabo un análisis estratégico sobre la gestión del capital intelectual en la creación de valor de la organización. Proponer una guía metodológica para la elaboración del Informe de Capital Intelectual, orientado a completar la información contenida en la memoria anual (balance, cuenta den resultados e informe de gestión), con datos e indicadores (no financieros) sobre activos intangibles, la función de I+D y la actividad de innovación de la organización. (Bueno, Murcia, Longo, Merino, del Real, Fernández & Salmador, 2011, p. 5)

20

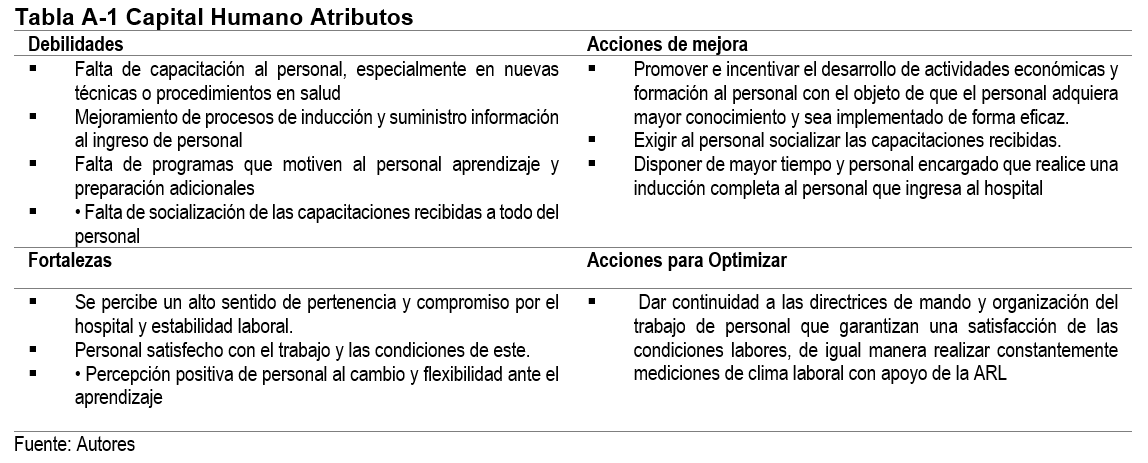

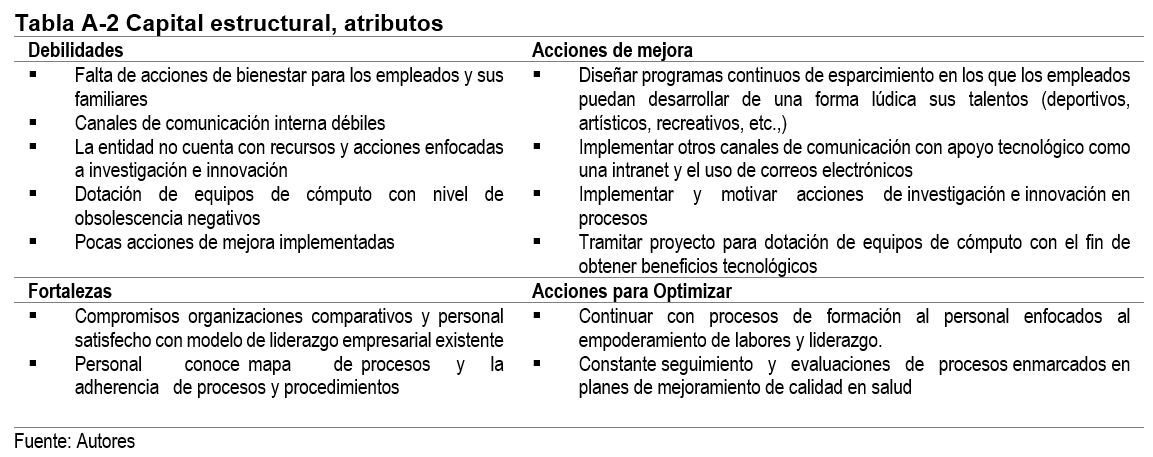

El modelo hace un análisis al capital humano, estructural y relacional del cual se puede concluir las acciones de mejora, fortalezas, debilidades y acciones para optimizar las cuales están contenidas y distribuidas de acuerdo con el capital que pertenecen y se ven reflejadas en las Tablas A-1(Capital Humano), A-2 (Capital Estructural), A-3 (Capital Relacional).

21

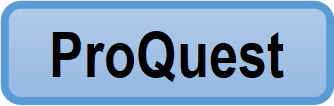

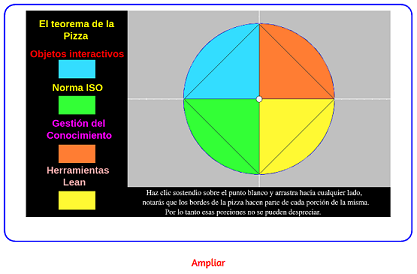

Con los resultados obtenidos, se concluye de la literatura que no se halla en los MGC uno que enseñe o que intervenga las Herramientas Lean a través de los OIA, motivo por el cual se tomó la decisión como estrategia de apropiar características de MGC, herramientas Lean y los Objetos Interactivos de Aprendizaje para la construcción y diseño de un modelo de gestión del conocimiento integrando estos tres saberes, mediante el “Teorema de la Pizza”.

La creación del nuevo modelo que se propone en esta investigación se utilizó el Teorema de la Pizza, la cual es una notación matemática que para este caso en particular, fue nuestro interés partir trozos de una forma circular con una misma superficie para los métodos y materiales de esta en tres porciones (GC, HL y OIA), estos métodos se desprende de una cuarta porción que hacen parte de la integridad de las normas ISO 9001 version 2015, norma las cuales quedan contenidas en un mismo circulo, como producto de los ingredientes de estos métodos para crear una pizza de 4 porciones. Ya que el teorema indica, como obtenidos mediante 2 cortes pasa por un punto en común y forman un ángulo de 90 grados entre ellos, entonces la suma de las áreas de los 4 trozos alternos son iguales.

Como soporte del Teorema de la pizza se hace un analisis bibliometrico de las siguientes bases de datos. (dar clic en el nombre para encotrar los resultados)

25

1.2 Teorema de la pizza

El “Teorema de Pizza” (Katona, Schrijver, & Szőnyi, 2010, p. 63) la cual es una notación matemática que para este caso en particular de esta investigación, fue nuestro interés partir trozos de una forma circular el modelo de gestión que se propone partiendo la circunferencia con dos cortes que pasan por un punto en común formando ángulos de 90 grados entre ellos, entonces la suma de la áreas alternas son iguales; ósea dividida en 4 porciones de acuerdo con los objetivos de investigación y la investigación en general repartida de la siguiente forma con sus respectivas variables:

- Gestión del conocimiento (GC) 25%

- Las Herramientas Lean (HL) 25%

- Los Objetos Interactivos de Aprendizaje (OIA) 25%

- Normas ISO NTC 9001 versión 2015 (NI) 25%

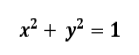

Así mismo, cada valor dada a cada una de las porciones es de un 25% del 100% para el caso en particular de integridad del modelo en su totalidad se aplicó el teorema de la pizza y cada uno de sus cálculos están fundamentados en base a la circunferencia unitaria que corresponde a:

La escena interactiva fue diseñada por John Garcia con el programa Descartes JS.

26

1.2.1 Representación geométrica del modelo de gestión

Sin importar que tanto se amplie o se mueva la representacion geométrica del modelo de gestión, siempre va tener el mismo valor no debe cambiar y cada una de sus porciones tienen la misma importancia

27

El modelo que se planteo esta acompañado de elemtos propios de cada variable como se observa en la figura

28

Como se observa la figura 4 la pizza tiene forma geométrica y cada variable corresponde un color que significa:

OIA El Azul es un color fresco, tranquilizante y se le asocia con la mente, a la parte más intelectual de la mente y lo que busca con lo OIA es que sea de agrado del usuario con su diseño he información.

NI El color verde es usado en la organización para la señalización al igual que el azul es un color fresco que trasmite serenidad y en relación con la norma ISO cuando una organización trabaja en su implementación debe trasmitir el bienestar de la misma.

GC El naranja significa entusiasmo y exaltación y en relación con la gestión del conocimiento que busca ser conservado en una organización …

HL el color amarillo es optimismo y alegría y es lo que su busca en una organización cuando se hacen acciones de mejora a treves de la implementación de las herramientas Lean.

Para la construccion del modelo de Gestión del Conocimiento por procesos, integrando los resultados, necesidades y capacidades propias de las etapas de investigación, para dar articulación y trazabilidad a la misma se planteo el objetivo que se observa en la tabla 4.

29

| 1. Objetivo | 2. Metas | 3. Estrategias |

| Conectar Oportunidades | Gestión del conocimiento como fuente de innovación | Educar en el cambio a comportamientos adecuados y Generar estrategias de calidad, eficiencia y productividad. |

En la tabla 4 se observa el objetivo de la estrutura del modelo propuesto

30

32

Herramientas Lean

Sonia Jaquelliny Moreno Jiménez

Diana María Montoya Quitero

34

2. Lean Manufacturing

La mayoría de los autores la define como una filosofía enfocada a la reducción de desperdicios. El concepto surge principalmente del Sistema de Producción de Toyota (Toyota Production System, TPS). Lean es un conjunto de “Herramientas” que ayudan a la identificación y eliminación o combinación de desperdicios, a la mejora en la calidad y a la reducción del tiempo y del costo de producción (González, 2007, pág. 86).

Si se realizara una búsqueda histórica es posible encontrar que los principios de lean han estado presentes en la vida diaria desde hace mucho tiempo, Benjamín Franklin una vez habló acerca del tiempo perdido, incluso llegó a hablar de la carga innecesaria de inventario (González, 2007, pág. 88). al respecto es conveniente decir que las Herramientas Lean Manufacturing (HLM) reducen costes de tiempo y entregan aumentando la calidad.

El concepto de desperdicio en el trabajo fue detectado por Frank Gilbreth (pionero del estudio de los movimientos de las personas) el cual detectó a un albañil, que en cada ocasión que necesitaba un ladrillo se agachaba hasta el piso para poder tomarlo, para ello introdujo un pequeño andamio, el cual acercaba los ladrillos a la altura de la cintura del albañil, lo que permitió al albañil trabajar tres veces más rápido (eliminando movimiento) y con mucho menos esfuerzo. También se puede citar a Frederick Taylor, el cual, a diferencia de Gilbreth, que se enfocaba a la reducción de movimientos, se enfocaba a la reducción del tiempo de los procesos. Encontrar la mejor forma de hacer las cosas (“The one best way”), él introdujo el estudio de tiempos y movimientos (González, 2007).

35

Las HLM es una filosofía empresarial, según lo plantean León, Marulanda, & González, (2017). “persigue aumentar la calidad, el servicio y la eficiencia, mediante la identificación y eliminación del desperdicio; entendiendo como desperdicio todas aquellas actividades que no aportan valor” pág. 6. Es decir, se enfoca a la exclusión de procesos que afecta el buen funcionamiento de cualquier organización. Además, la globalización mercantil busca el aumento de competitividad en las organizaciones creando necesidades de mejoras en los procesos de producción y calidad. Una de las principales ventajas de las HLM es el enfoque en el taller y la participación de los operadores.

"Siempre habrá una mejor forma de hacer las cosas y las herramientas Lean permiten obtener una excelente gestión en los procesos, elevando su productividad, disminuyendo los costos y aportando al cambio de la cultura tradicional de las organizaciones."

"Siempre habrá una mejor forma de hacer las cosas y las herramientas Lean permiten obtener una excelente gestión en los procesos, elevando su productividad, disminuyendo los costos y aportando al cambio de la cultura tradicional de las organizaciones."

De acuerdo con Cardona (2013) la implementación de lean se debe tener como pilares fundamentales estos 5 principios:

Principio 1: Definir el valor del producto, es decir qué agrega valor para el cliente dentro de la operación de la empresa para así producir lo que el cliente realmente percibe como valor.

Principio 2: Definir e identificar el flujo del proceso, conociendo las operaciones sobre las cuales se busca cumplir con los requisitos del cliente. Cada operación, función o actividad debe añadir valor. El objetivo es identificar todas aquellas actividades que no agreguen valor al proceso, con el fin de minimizarlas, modificarlas o eliminarlas del proceso de trabajo.

36

Principio 3: Crear flujo continuo o hacer que el producto fluya sin interrupciones. Los materiales deben pasar de un proceso a otro al ritmo del tiempo que marca el cliente. Hay que conseguir que el producto fluya continuamente agregando valor.

Principio 4: Introducir el sistema de jalar en el proceso. Una vez se ha fijado el esquema del flujo continuo, hay que introducir un sistema donde el cliente ―jale‖ lo que requiera, siendo el eje central del proceso y quien establece las condiciones para las entregas del producto, tratando de dar en todo momento una respuesta rápida a sus peticiones.

Principio 5: Esforzarse por la perfección y gestionarla. Es necesario establecer actividades para mejorar, ya que en el enfoque Lean, la perfección no sólo significa librar de defectos y errores los procesos y productos, también implica la entrega a tiempo de productos que cumplan con los requerimientos del cliente, a un precio justo y con la calidad especificada. La gestión de la perfección es una batalla continua para eliminar el MUDA3, que nunca tiene fin, ya que reducir tiempos, costes, espacio, errores y esfuerzos inútiles es una acción permanente que se debe llevar a cabo (De Orbegoso, 2005) citado por (Cardona Betancurth, 2013).

2.1. Empresas pioneras en la implementación de herramientas Lean en Colombia

En la revisión de literaria de artículos que obtenidos de Scopus, Web of Science,Google Scholar y el repositorio Carrot2 se encontraron algunas HLM que han favorecido organizaciones tales como: Alimentos, Automotriz y Metalmecánico, Textil, Vidrio-Cerámica, Salud y Servicios, Papelero y Flexografía entre otras.

37

En Antioquia, Sofasa fue una de las líderes en la implementación de Lean Manufacturing, gracias a la integración como accionista en 1989 de “Toyota Motor”. En 1991, la ensambladora de vehículos inicia la implantación de herramientas Lean, aprovechando la experiencia de la fábrica en Japón, mientras que otras empresas industriales antioqueñas pertenecientes al GEA (Grupo Empresarial Antioqueño) también le siguieron los pasos (Arrieta et al., 2010: 144), citado por (León, Marulanda , & González, 2017).

Así mismo, las empresas General Motors-Colmotores, Tetrapak, Unilever-Andina, Siemens entre otras son ejemplos puntuales de líderes en la implementación de algunas de la Herramienta Lean (HL)en Colombia. En la Tabla 1 se observa a 2001 las empresas pioneras donde se implementaron las siguientes herramientas: 5S, Kaizen, TPM, Fabrica Visual, Kanban, Poka Yoke, SMED y Six Sigma.

38

En la última década el interés por la implementación de la manufactura esbelta ha incrementado drásticamente, debido a que las empresas han visto la necesidad de hacerlo para permanecer competitivas en el mercado mundial actual. Adoptar esta filosofía requiere explorar las herramientas de manufactura esbelta ya que buscan mejorar las utilidades y eliminar la mayor cantidad de desperdicios como son movimientos innecesarios, pasos de producción que no generan valor agregado y el exceso de inventarios en la cadena productiva (Arrieta, Muñoz Domínguez, Echeverri, & Sossa Gutiérrez, 2011, p. 1)

Esta importante investigación permito observar el porcentaje de incidencia de algunas de las HLM en Colombia obteniendo los siguientes resultados: SMED con 34%, lo sigue Seis Sigma con 27% y luego 5S con 25%. Los temas menos presentados fueron Justo a Tiempo con 9% y Poka Yoke con 5% como se observa en la Figura 1.

39

Muchas organizaciones a nivel mundial usan Kaizen (Mejora continua) sin saber que están implementando una de las herramientas para la calidad o HL, por otro lado, también es muy común el uso de las 5’S (González, 2007).

En 2007, el censo de manufactura realizado por la revista Industry Week (IW) y el Manufacturing Performance Institute (MPI), 433 encuestados fueron preguntados por 100 preguntas sobre las métricas de fabricación de la empresa y las prácticas de gestión. El estudio indicó que, más de tres cuartos de la los encuestados reconocen que sus empresas aplican programas de mejora continua en su estrategia de negocios sin conocer con exactitud que es “Lean Manufacturing”, con casi el 70% decidiendo adoptar el sistema Lean por sus grandes beneficios (Tortorella & Fogliatto, 2017, pág. 877).

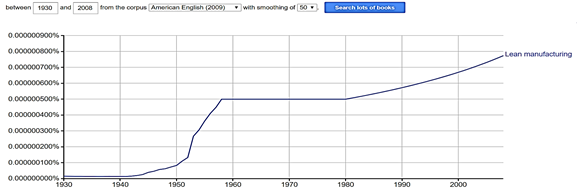

En los antecedentes en libros, en un recorrido por la plataforma de Google Book Visor de Ngram se encontró que la literatura parte desde 1930 pero en libros publicados se encuentra desde 1960; en la figura se observa una tendencia creciente hasta la fecha, aunque el buscador solo evidencia 1930-2008; los resultados obtenidos son hasta el 2018 como se observaran en la siguiente pagina.

40

De acuerdo con los resultados obtenidos en la plataforma de Google Book Visor de Ngram se puede concluir que la implementación de la LM aporta grandes beneficios a la industria manufacturera mejorando la productividad y competitividad de las organizaciones que adoptaron esta filosofía y han querido plasmar en los libros toda una experiencia para dejar un legado que se vuelve un tema completamente cultural muy ligado a la gestión del conocimiento.Asi mismo, se realizo una vigilancia tecnologica para obserar el comportamientos de peiper y asi poder decidir no solo que herramientas describir en los proximos capitulos del libro si no tambien cuales de estas herramietas van integrar el modelo de gestión del conocimiento.

2.2. Vigilancia Tecnológica

42

De acuerdo con los resultados de la VT y el análisis de articulos y libros, se logra evidenciar casos de éxito en algunas empresas que han logrado implementación,logrando mejoras en sus procesos de producción y calidad; por tanto, se concluye que en el contexto latino americano las herramientas Lean Manufacturing son un éxito para el caso Toyota pero que en general especialmente en Colombia solo podríamos hablar de herramientas

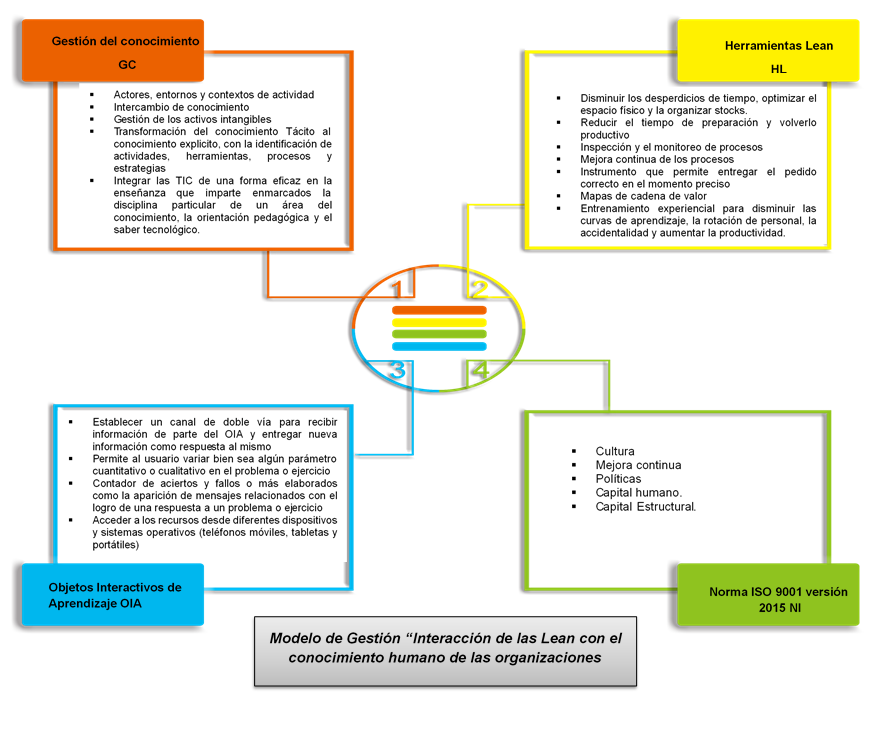

43

“Lean” como apoyo estratégico que impulse progreso en ciertas condiciones de trabajo para las organizaciones interesadas en las mejoras de procesos de producción y calidad, así mismo no todas las herramientas sirven para todas las organizaciones, cada organización y cultura tiene unas necesidades específicas de acuerdo con la evolución de misma; por tal motivo y en concordancia con los resultados obtenidos se tomó la decisión de incluir en los siguientes capitulos las herraminetas Lean que se pueden aplicar en cualquier ambiente laborar y prsonal (ver tambien la tabla 2).

2.3. Herramientas Lean para los siguientes capitulos

44

47

5S

Sonia Jaquelliny Moreno Jiménez

Jhonatan Garcia Marin

Implementación Papeleria Mundo Copias

49

3. Papeleria Mundocopias

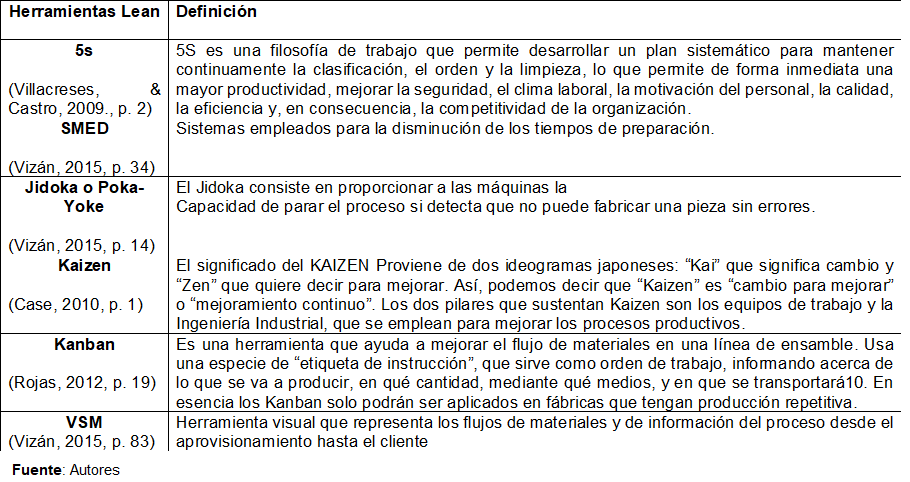

La Papelería MUNDOCOPIAS fue creada para prestar un mejor servicio basado en calidad, cumplimiento con excelente servicio al cliente atendiendo principalmente a los estudiantes de la facultad de educación de la universidad de Antioquia.Su estrutura se puede observar en la Figura 1.

Pero con el transcurso del tiempo el servicio al cliente se ha visto afectado por el desorden del establecimiento, lo cual genera molestias en los clientes por no encontrar de una forma agil su pedido. asi mismo la movilizacion y no tener los implementos de trabajo a la mano tales como: cocedora, sacagachos, calculadora entre otros, son factores que impiden el cumplimineto oportuno del servico.

50

para identificar la causa se procede a elaborar un digrama causa-efecto el cual se observa el la Figua 2.

3.1 Análisis del Diagrama Espina de pescado

Con la estrategia de calidad espina de pescado, pemitio evidenciar la problematica de desorden en el estableciomiento "papelmundocop" el cual fue la causa princial detectado,determinando asi sus subcausas de forma clara como se nota en la grafica. las causas principales que los empleados del dicho establecimiento identificaron permitieron analizar las perdidas de tiempo y estres,afectando el desempeño efiectivo de su rol

51

El desorden feflejo las peridas en tiempo y el tiempo es dinero, asi mismo perdida en la comunicación, y la comunicación afecta no solo la relaciones laboralres si no tambien las personales, por tanto se crearon estategias de capacitación para la inplementación de la 5S con el personal involucrado en todo el estableciomiento.

3.2 Capacitación

Se inició con la explicación de la herramienta 5’S a los 16 colaboradores que hacen parte de la organización, dicha capacitación duró 3 horas y se realizó el día sábado 14 de julio del 2018. El personal se mostró dispuesto a escuchar y entender todo acerca de esta metodología, aunque se presentaron muchas dudas en el momento, todo les fue aclarado.

Se continuó con la etapa diagnostica de la organización comenzando por escuchar a los colaboradores acerca de los puntos críticos de los puestos de trabajo y oportunidades de mejora que ellos ven día a día en su quehacer, expusieron lo siguiente:

- El área de recepción de los libros mantiene muy desordenada.

- En el área de argollado se pierde mucho tiempo a causa de la búsqueda de las argollas porque están en bolsas plásticas y enredadas.

- En el área de empastado hay mucho desorden y no hay un lugar establecido para la ubicación de cada herramienta de trabajo.

- El área en general tiene objetos innecesarios para la actividad del negocio y que causan obstrucción para el desplazamiento del personal además de ocupar espacios que pueden ser útiles para la ubicación de herramientas de trabajo.

52

En la etapa diagnostica también se observaron aspectos positivos en la organización como:

- Políticas de trabajo muy bien establecidas.

- Políticas del estableciomiento muy bien establecidas.

- Reciclaje de papel.( implementación de logística inversa)

- Herramienta Lean Kanban para el proceso de recibido del material o trabajo a realizar (servicio al ciente)

53

3.2.1 Aplicación 1s – Separar y eliminar innecesarios (Seiri)

El objetivo de la primera s es identificar, separar y eliminar todo lo innecesario y que no agregue valor a los procesos de la organización, se definirá la necesidad de los materiales, herramientas y equipos de trabajo. En este primer paso se evidenció mucho desorden en todas las áreas de trabajo, por lo cual se comenzó con la separación y eliminación de objetos innecesarios, además de definir lo necesario y organizarlos.

Objetos innecesarios hallados:

- Grapadoras inservibles y baterias malas.

- Cajas y maquinas fotocopiadoras sin uso

- Materas con tierra y sin plantas.

- Impresosa color mala.

- Pecera y Nevera innecesaria sin uso.

- Tarros vacíos.

- Botes de basura llenos.

- Lapiceros y correctores malos.

- Carteles de señalización sin uso.

54

Después de haber separado y eliminado lo innecesario se evidenció un cambio en toda la organización, pues se recuperó mucho espacio. Además, se encontraron herramientas de trabajo que estaban perdidas desde tiempo atrás, también se localizaron documentos importantes extraviados de los colaboradores. Se sacaron 5 bolsas de basura y una caja llena de objetos innecesarios.

56

3.2.2. Aplicación 2s – Situar e identificar necesarios (Seiton)

Una vez los puestos de trabajo quedaron libres de objetos inútiles se inició con la clasificación de aquellos que se han considerado útiles de manera que puedan ser encontrados rápidamente, pues el objetivo principal de esta etapa es eliminar tiempos innecesarios en la búsqueda de las herramientas de trabajo. Dinámica para la aplicación:

- Definir y documentar en todos los puestos de trabajo el lugar destinado y definitivo para cada herramienta.

- Se monitoreó el mantenimiento de la primera S después de 2 semanas de su aplicación, y lo que se encontró fue que, aunque no se mantuvo el orden total, si disminuyó significativamente el desorden hallado en el primer análisis.

- El equipo de trabajo de la papelería estuvo con toda la disposición para la aplicación de la segunda S, por lo tanto, se inició con su definición y objetivos para lograr el resultado esperado.

- La estrategia de definición y documentación de herramientas y objetos necesarios en los puestos de trabajo para que dichas herramientas siempre permanezcan en su lugar después de su utilización fue muy buena, ya que uno de los grandes problemas que enfrentaban los colaboradores era el tiempo de espera tan extenso que le daban al cliente por estar buscando herramientas o productos para la prestación del servicio requerido.

- Con la definición y documentación se estableció que todo colaborador nuevo o proveedor que ingrese al establecimiento y tenga contacto con algunas de las herramientas o con los productos tendrá el conocimiento que después de la utilización de cualquier objeto tendrá que dejarlo situado en su lugar correspondiente.

Un lugar para cada cosa y cada cosa en su lugar…

57

3.2.3 Aplicación 3s - Suprimir la suciedad (Seiso)

Con base en el monitoreo de la primera y segunda S se puede evidenciar que, aunque la aplicación en su momento es exitosa, después de unos días se comienza a detectar desorden o suciedad sin conocer la fuente que mayormente la produce, por lo tanto, el objetivo de esta etapa es investigar cual es la causa principal del desorden y suciedad generada. Se inició con la capacitación de los colaboradores, donde entendieron la importancia de encontrar las causas de los problemas que afectan a la empresa, porque todo es ahorro y todo es una oportunidad de mejora, entonces el conocer que es más importante evitar la suciedad que estar limpiando constantemente fue un gran paso para la aplicación.

La investigación se inició escuchando a los colaboradores y sus creencias causales de dicho desorden, todos afirmaban que eran participes del desorden, lo cual es obvio, pero lo realmente importante era encontrar donde se acumulaba más basura y más desorden, por lo tanto, comenzamos a intervenir las áreas de trabajo, donde se evidenció que, en el área de empastado hay una mesa muy grande donde constantemente se encuentran cosas innecesarias como botellas, es donde se sientan a comer, además de eso, se evidenció un exceso de papel por toda el área, el cual es reciclado pero, normalmente permanece mucho tiempo en dicha área obstruyendo espacio, generando incomodidad, adicionalmente, se realizaron preguntas a todos los colaboradores acerca de las áreas más transitadas, y efectivamente fue el área de empastado, que además de la actividad para lo que es destinada, es un lugar de reuniones, es lugar para comer, y es el camino directo al único baño de la papelería.

El objetivo cumplido de esta aplicación fue que los colaboradores se comprometieron a no dejar más basura en la mesa de empastado, al igual que a recoger todo el exceso de papel que se ve en dicha mesa y en el piso del área, y finalmente, decidieron entre todos no generar desorden después de las reuniones periódicas que allí se realizan,

59

porque antes ellos pensaban que “después organizamos el desorden”pero esa no es la idea, la idea es no generarlo.

Diagrama causal:

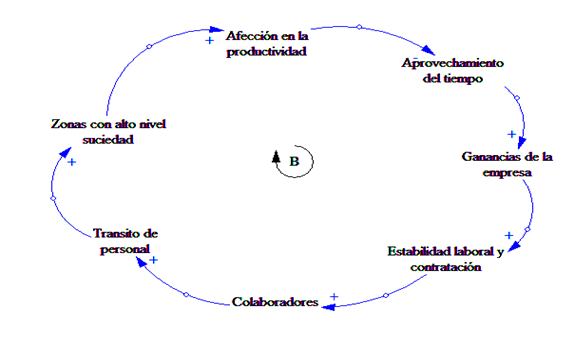

Análisis del Diagrama Causal

Se evidencia un clico de balance que, teniendo en cuenta las variables arroja un resultado donde el exceso de personal transitando por las mismas zonas es la causa principal del desorden y la suciedad, y entre más personal más obstrucción del espacio en la papelería, lo cual ocasiona que más personas frecuenten las mismas zonas. La suciedad afecta a la productividad y así mismo al aprovechamiento del tiempo, pues se sabe que el desorden genera estrés, afecta el clima laboral y finalmente, esto se ve reflejado en las ganancias de la papelería ya que, el tiempo es dinero, por lo que hay que evitar la perdida de tiempos para conseguir que la empresa siga creciendo de forma continua y mejorada.

60

3.2.4. Aplicación 4s – Señalizar (Seiketsu)

El objetivo de esta etapa es que todo el trabajo que se ha venido implementando se mantenga en el tiempo, por lo tanto, se definió un control donde se decidió que el día miércoles será destinado para aseo general, se realizaron carteles en cada área de trabajo motivando al orden, además de eso se estableció una multa de 1,000 pesos para los colaboradores que incurran en dejar objetos o herramientas en lugares no adecuados, así mismo los que generen basura y no la desechen. Se señalizaron todas las áreas de trabajo con el fin de mantener el orden y las herramientas en sus lugares correspondientes.

Evidencias:

61

3.2.5 Aplicación 5s – Sostener, mejorar continuamente (Shitsuke)

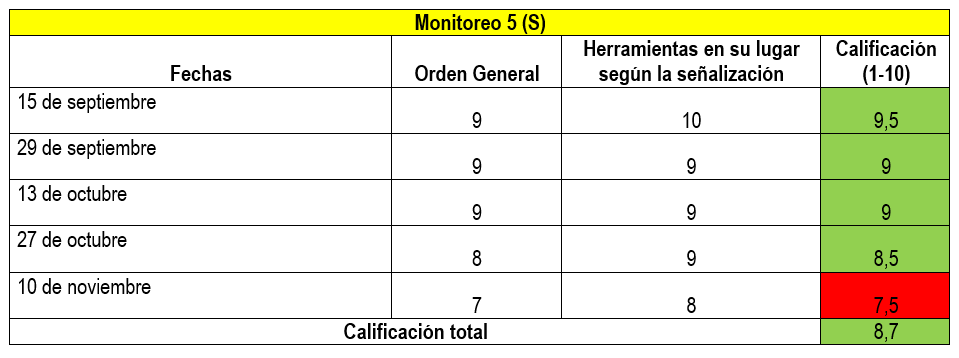

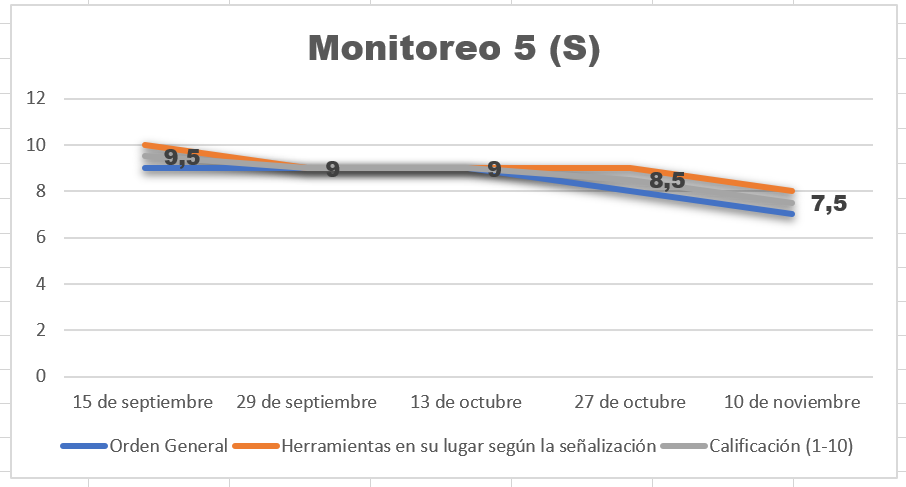

La quinta y última S tiene el fin de mantener logros mediante un monitoreo periódico de la aplicación, y crear disciplina para que el habito sea definitivo. Para dar cumplimiento a la quinta S se definieron las siguientes fechas para realizar el monitoreo de los logros alcanzados en cada una de las etapas de la implementación.

Fechas de monitoreo:

- 15 de Septiembre

- 29 de Septiembre

- 13 de Octubre

- 27 de Octubre

- 10 de Noviembre

Se tuvieron en cuenta 2 pilares fundamentales en el monitoreo, los cuales fueron:

uno Orden general. y el segundo Herramientas en su lugar según la señalización

Los 2 pilares se evaluaron de 1 a 10 durante 4 semanas, con la condición de que si el puntaje final del monitoreo es igual o superior a 8 se concluye exitoso el proceso.

62

63

Analizando los resultados del monitoreo, se puede observar como a través del tiempo se va perdiendo el habito de orden en la papelería, pues se observa un comportamiento decreciente en la calificación total de cada una de las semanas, además en la última semana se tiene una calificación de 7,5 lo cual es preocupante ya que no alcanzó el 8 mínimo para ser aprobado dicho monitoreo en esa semana. La calificación total de las 4 semanas arrojó un puntaje de 8,7 por lo cual se concluye como exitoso el proceso en general.

64

67

Kanban

Olga Lucia Larrea Serna

Docente ITM

"Sólo hay un jefe: el cliente. Y puede despedir a cualquiera en la empresa, desde el Presidente hacia abajo, simplemente gastando su dinero en otro lugar"

Sam Walton

69

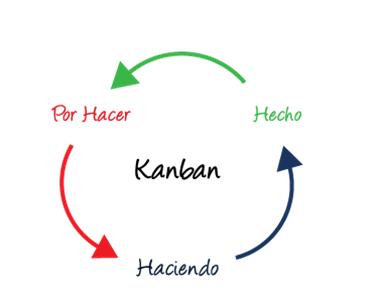

4. kanban

Kanban es una herramienta práctica de Lean, que se ha convertido muy popular en los últimos años. Muchas empresas están usando Kanban para cambiar y mejorar su negocio, muchos equipos Kanban han reportado exitosos resultados en su implementación.

La palabra japonesa Kanban que significa “señal”, se ha convertido en el sustituto de trabajo de programación de la demanda. Taiichi Ohno desarrollo Kanban para controlar la producción entre procesos e implementar Justo a Tiempo (JIT) en las plantas de manufactura de la Toyota y la estrategia Kanban llegó a ser uno de los pilares básicos de Toyota, el cual fue la clave del éxito para la implementación de JIT. Sin embargo las ideas sobre Kanban no fueron aceptadas hasta la recesión económica global. En virtud de la recesión global, la gente vio que Kanban podría minimizar el trabajo en proceso entre los procesos y reducir los costos asociados con el mantenimiento de las existencias. (Al-Tahat & Mukattash, 2006)

70

El Kanban es una de las herramientas Lean que afrece soluciones a los problemas de la organización,es definido igualmente como la programación de la demanda.

En procesos controlados por Kanban, los operadores producen productos basados en su actual uso en lugar de los pronósticos de uso. La programación Kanban reemplaza la programación tradicional semanal o diaria. La programación es reemplazada con signos visuales y reglas de decisión predeterminadas que permite a los operadores de producción programar la línea(Gross & McInnis, 2003).

Kanban reemplaza:

- La programación diaria de actividades necesarias para operar los procesos de producción

- La necesidad para el planeador de producción y el supervisor para continuamente monitorear el estado del programa y determinar el siguiente ítem que seguirá y establecer cuando cambiarlo (Naufal, Jaffar, Yusoff, & Hayati, 2012).

(Naufal et al., 2012) definen Kanban como un sistema de control de inventarios. Su principal función es proporcionar una señal de un producto para producción, generando instrucciones correctas de acciones que se necesitan realizar para estar de acuerdo a los requisitos del cliente. El sistema Kanban no es una estrategia tradicional de manufactura basado en el pronóstico del cliente, por lo contrario, su objetivo es minimizar los niveles de inventario y es en realidad un tipo de sistema de producción pull.

71

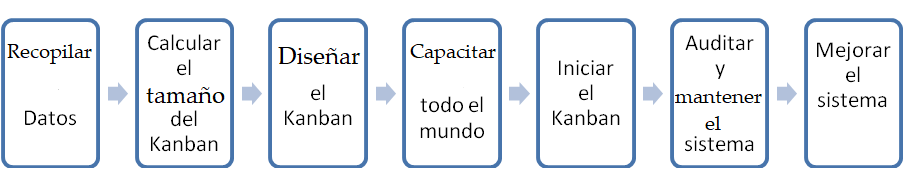

4.1. Proceso de Implementación de Kanban

El proceso consta de 7 pasos que serán el mapa de navegación para implementar el sistema Kanban en su organización, esos pasos permiten identificar la situación actual, que quieren alcanzar y como quieren alcanzar esta.

Beneficios del sistema Kanban según (Gross & McInnis, 2003):

- Reduce inventario

- Mejora el flujo

- Previene la sobreproducción

- Control en el nivel de operaciones (con el operador)

- Crea programación visual y administración del proceso

- Mejora la respuesta al cambio en la demanda

- Minimiza el riesgo de inventario obsoleto

- Incrementa la habilidad de administrar la cadena de suministros

- Provee información rápida y precisa

- Bajos costos asociados con la transferencia de información

- Provee respuesta rápida a los cambios

- Minimiza el desperdicio

- Delega responsabilidades a los trabajadores

72

Además, Kanban, es usado de manera efectiva para mejoramiento continuo de los procesos de manufactura y ayuda a definir los cuellos de botella y los problemas detrás de ellos. Racionalizando las operaciones de producción vía Kanban se reducirán desperdicios y adicional, se dará también soporte al concepto de Lean. (Rahman, Sharif, & Esa, 2013)

Kanban es una herramienta que es aconsejable aprender a trabajar dado que las ventajas para la producción son muy grandes y su conocimiento es un factor de éxito para las empresas que buscan la mejora continua.

73

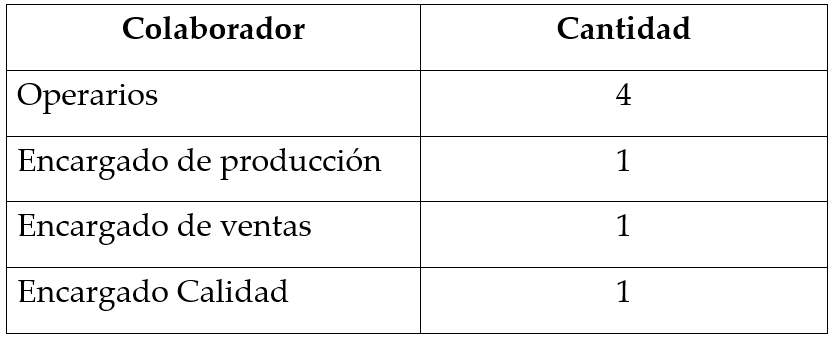

Kanban visto como sistema traerá grandes beneficios para los procesos en los que se implemente este. para comprender un poco mejor se ha diceñado una ludica como inicio comprendiendo cada paso en su implentacion a traves del juego y luego pasarlo e la realidad de la organizaciòn

4.2.Ludica Kanban

Objetivo de la lúdica

Formular una lúdica de aprendizaje que permita la aplicación de la herramienta para la productividad Kanban en un proceso de manufactura.

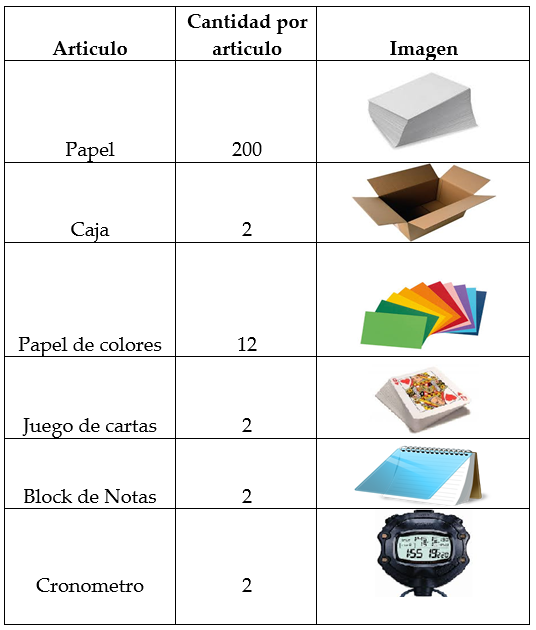

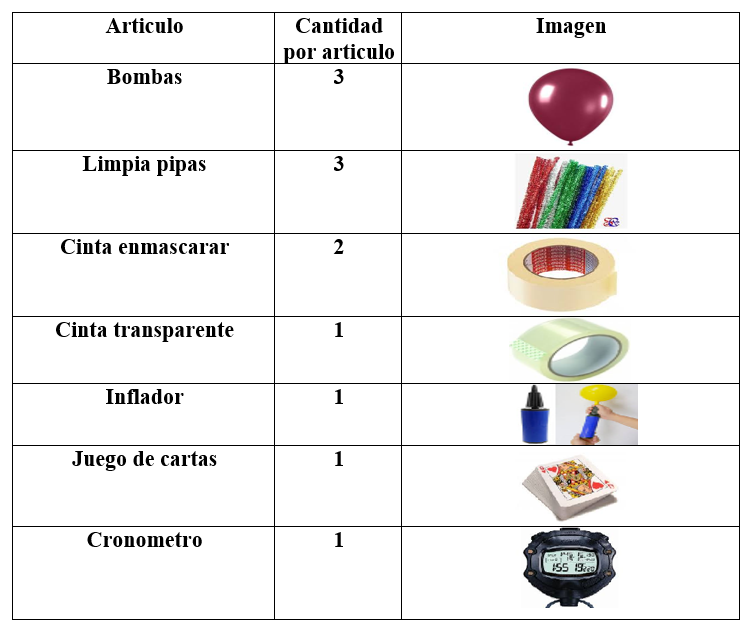

Materiales

74

Dispositivos a utilizar

Equipos y Enseres

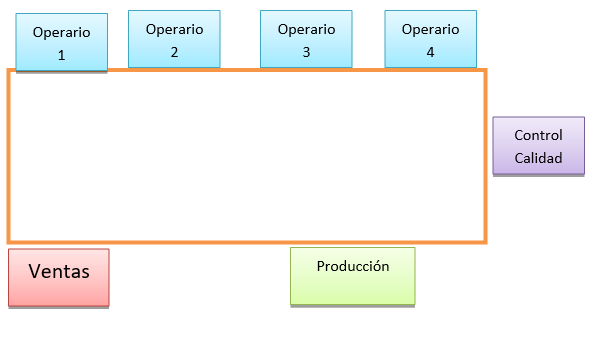

Para esta práctica se requiere 4 estaciones de trabajo para los operarios, 1 coordinador de producción, 1 coordinador de ventas y un coordinador de calidad

75

Los requerimientos de enseres se observan en la tabla

Las actividades que realizarán cada uno de los integrantes se observan en la tabla

Roles del personal

Operarios:Dentro de su responsabilidad está la de hacer el producto. En cada uno de los puestos de trabajo efectuaran las operaciones asignadas en el inicio de cada ejecución de las actividades lúdicas.

Encargado de producción:Comprometido con la información de producción generada en el proceso, se encarga del registro de tiempo y de graficar los datos que resulten de este análisis, además se encarga de reunir a los operarios cuando siente que las cosas en el proceso de producción no funcionan.

76

Encargado de ventas:Es el encargado de los pedidos del cliente, lo realizará de manera aleatoria, de tal forma que se pueda simular una situación real dentro de las empresas.

Encargado de Calidad:Verifica que el producto tenga las especificaciones requeridas por el cliente, no permitirá que salga al cliente producto no conforme

4.2.1 Procedimiento

Generalidades

Se desarrollarán 1 producto, llamado Aeroplano de papel, muy utilizado en otras lúdicas de aprendizaje (Rave, 2011) y (González & Rodríguez, 2009). La lúdica tendrá 2 instantes, el primero de ellos hará referencia a un proceso de producción trabajando en condiciones normales sin aplicación de herramientas para la productividad y sin emplear ninguna estrategia de mejora, el segundo momento será una aplicación de mejoras en el proceso con el fin de eliminar desperdicios, se hará una fase de análisis de la situación con la metodología los seis sombreros del pensamiento y con base en los resultados encontrados se aplicará la herramienta para la productividad Kanban, se pretende mejorar el proceso eliminando los desperdicios identificados y colocando elementos de ayuda para que el proceso cumpla con la demanda y se pueda entregar de manera adecuada al cliente.

Las órdenes de producción se generarán de manera aleatoria a través de las cartas que definirán cómo se comportará la demanda y las ordenes de producción especiales se identificaran con un color diferente a las órdenes de producción normal.

77

4.2.2. Descripción de las etapas de fabricación en condiciones normales

El proceso consta de 7 etapas

El encargado de ventas saca una carta que será la que definirá la cantidad de unidades a producir del producto seleccionado y definirá cuales serán ordenes de pedidos especiales.

El encargado de producción inicia a correr cronometro y registra tiempo de inicio del proceso y se encargará de la observación de lo que se analiza en el proceso y posteriormente será el encargado de reunir al equipo de trabajo para las propuestas de mejora que allí se generen utilizando la metodología de los siete sombreros del pensamiento.

78

Operarios inician elaboración del producto, siguiendo las siguientes instrucciones:

Operario 1 se encarga de dividir el papel por la mitad del largo de la hoja.

Operario 2 abre el papel y se pliega 2 puntos a la línea central.Luego se dobla el extremo puntiagudo hacia abajo y se pliega de nuevo el papel por la mitad. Luego se arranca una esquina cuadrada del papel doblado y se pasa al siguiente operario.

Operario 3 abre el papel y dobla las esquinas superiores al centro. Después se pliega la primera curva a través del desgarro que fue hecho por el operador 2 y se pliega el papel por la mitad otra vez.

Operario 4 pliega los dos lados hacia abajo para formar las alas El producto terminado pasa a encargado de calidad quien revisa condiciones de calidad del producto Se entrega producto terminado a cliente en caso contrario se devuelve a producción

79

El producto terminado pasa a encargado de calidad quien revisa condiciones de calidad del producto. Se entrega producto terminado a cliente en caso contrario se devuelve a producción.

4.2.3. Seis sombreros para pensar

Antes de pasar a la siguiente fase de la lúdica, el encargado de producción como encargado de observar el proceso, reunirá a todas las personas encargadas del proceso de producción para analizar varias situaciones y como poder mejorar estas.

El método de los seis sombreros consiste de:

Inicia con un sombrero de color verde en el que se define la lista de hechos que se están presentando en el proceso, que información se está omitiendo, y como se puede acceder a esta

Posteriormente sigue con el sombrero rojo la idea es que todos expresen sus sentimientos hacia los hechos que se identificaron en la primera etapa, cuál es su sentir, le gusta, le disgusta, etc.

Siguiente es el sombrero de color negro en este sea pesimista, cuales son las desventajas y los riesgos que trae los hechos identificados con el sombrero blando

Luego utilice el sombrero amarillo este actúa de manera contraria al sombrero negro, sea optimista con la situación, cuales son las ventajas y los beneficios que se obtendrán si se mejoran los hechos que no permiten que las cosas funcionen.

80

Siga con el sombrero verde focalizarse en las alternativas, existen nuevas opciones para mejorar la situación que se presenta, generar nuevas ideas para solucionar los problemas

Por ultimo siga con el sombrero azul este nos lleva a focalizarnos en el control y el proceso, se usa para pensar en pensar, acá se hace un resumen de lo sucedido, de sacan conclusiones y se toman decisiones.

81

4.3. Producción Kanban

Se sigue el mismo procedimiento desarrollado en las etapas de producción anterior, pero se considerarán los elementos que se han propuesto en el método de los seis sombreros:

- No se cambian los pasos para realizar el producto

- Se hace la introducción de Kanban permitiendo sólo dos puntos para el inventario. Si ambos puntos están llenos, entonces el operario anterior no debe producir.

- Al operario 2 se le ayuda con unas tijeras para cortar, igualmente se coloca un dispositivo para recoger el desperdicio.

- Se mejora el sistema de empaque del producto terminado.

- Se identifica la zona de materia prima en el inicio del operario 1.

- Así hasta completar los pedidos, igual que en la etapa anterior.

- Se calcula la nueva tasa de producción, y se compara con las tasas anteriores.

Discusión

Luego de realizada la lúdica daremos respuesta a las siguientes preguntas:

- ¿Con base al análisis realizado por el encargado de producción que parámetros se deben considerar en un proceso de producción?

- ¿Con relación a la metodología de los seis sombreros considera que puede ser una buena alternativa para la solución de problemas, por qué?

- ¿Qué soluciones se generaron con la metodología de los seis sombreros?

- ¿Qué utilidad tiene la herramienta Kanban en los procesos productivos?

82

- ¿Con relación a lo observado que elementos consideran que es importante considerar en los procesos productivos?

Realice otra propuesta para este proceso

Informe

Construya con sus equipos de trabajo un ensayo donde reflexiones acerca de lo realizado en la lúdica hablando de aspectos tales como:

- Antes de implementar el sistema que observaciones importantes tienen.

- Que elementos resalta de la aplicación de la metodología de los seis sombreros.

- Con la implementación de la herramienta para la productividad que reflexión tienen sobre el proceso.

- Ventajas de implementar una herramienta para la productividad.

- Desventajas observadas de esta.

- Como una herramienta como Kanban permitirá a las empresas trabajar en la mejora continua.

83

85

Kaizen

Sonia Jaquelliny Moreno Jiménez

Ingeniera de producción

87

5. Kaizen

El significado del KAIZEN Proviene de dos ideogramas japoneses: “Kai” que significa cambio y “Zen” que quiere decir para mejorar. Así, podemos decir que “Kaizen” es “cambio para mejorar” o “mejoramiento continuo”. Los dos pilares que sustentan Kaizen son los equipos de trabajo y la Ingeniería Industrial, que se emplean para mejorar los procesos productivos.(ATEHORTUA & RESTREPO CORREA, 2010)

“Hoy mejor que ayer, mañana mejor que hoy”, involucra a todo el personal de la organización, con una visión holística a fin de saldar procesos inadecuados, con el diseño de pequeños objetivos fácil de cumplir diariamente.

Kaizen posee 5 características

- Gestionar y /o administrar con Kaizen a la organización.

- Enfocarse a los procesos y no a los resultados.

- Primero la calidad y luego todo lo demás.

- Hablar con datos.

- El proceso siguiente es el cliente.

De acuerdo con ello, Kaizen es entendido como un apoyo a una serie de trabajos interrelacionados compuestos por actividades básicas que genera un resultado o producto final, por tanto, se forma la medición de la mejora de los mismos, para alcanzar buenos resultados, sinónimo de productos servicios con calidad. En este sentido los procesos se encuentran en la misma para asegurar la meta (Suárez Barraza, 2007, p. 97).

88

La filosofía KAIZEN o el método de mejora continua defiende que una serie de pequeñas mejoras continuas y constantes son más efectivas que tratar de aplicar un cambio grande. Aplicando esta filosofía a tu vida y al desarrollo personal, debes dar pequeños pasos en el corto plazo para lograr llegar a tu objetivo a largo plazo. El secreto? Cuando das un paso ridículamente pequeño hacia tu objetivo, no requiere prácticamente ningún esfuerzo, no requiere fuerza de voluntad hacerlo, de modo que lo haces fácilmente, construyendo finalmente un hábito.5

90

5.2 Implementacion kaizen combinada con la gestión del conocimiento

Para la implementación del kaizen en un establecimiento de que ofrece servicios de fotocopias fue clave para identificar la relacion existente entre la herramientas de calidad Kaizen y la gestion del conocimiento, a traves de pequeñas mejora en cada uno de los procesos

5.2.1 Se identifica los macroporceso

Se identifica el macroporcesoen primer lugar el macrepordeso del establecimiento como se observa en la grafica 1

91

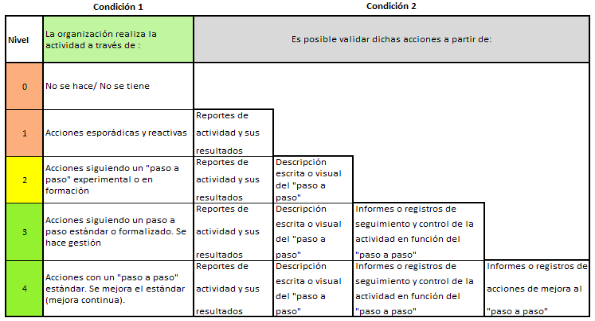

5.2.3 Valoración de capacidades

Capacidades: entendidas éstas como rutinas o patrones de comportamiento de las organizaciones, que son aprendidos a través de la experiencia o la práctica y que permiten que la organización realice una actividad de forma sistemática. en la tabla 1 se observa la calificación que se dio de a cuerdo con los hallazgos del la matriz de clacificación

Cada capacidad individual (dentro de cada grupo y cada nodo) fue evaluada con base en el modelo de madurez de capacidades diseñado originalmente por la Universidad de Carnegie Mellon, utilizando una escala de 0 a 4, valor numérico que relaciona la manera como la entidad realiza una actividad y evidencia la realización de la matriz donde se evidencia el tipo de capital de acuerdo con los macroprocesos

93

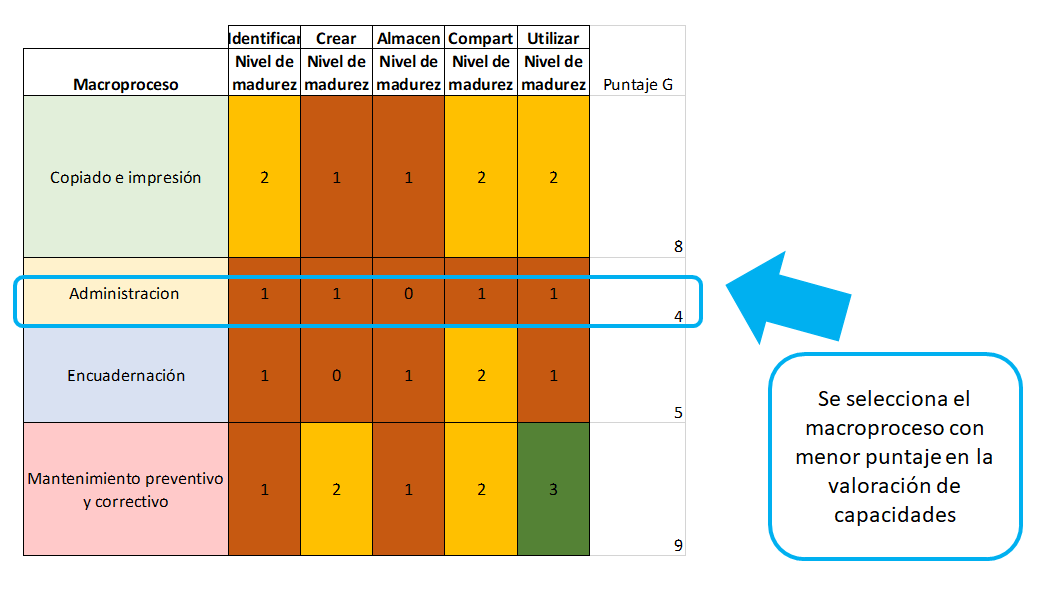

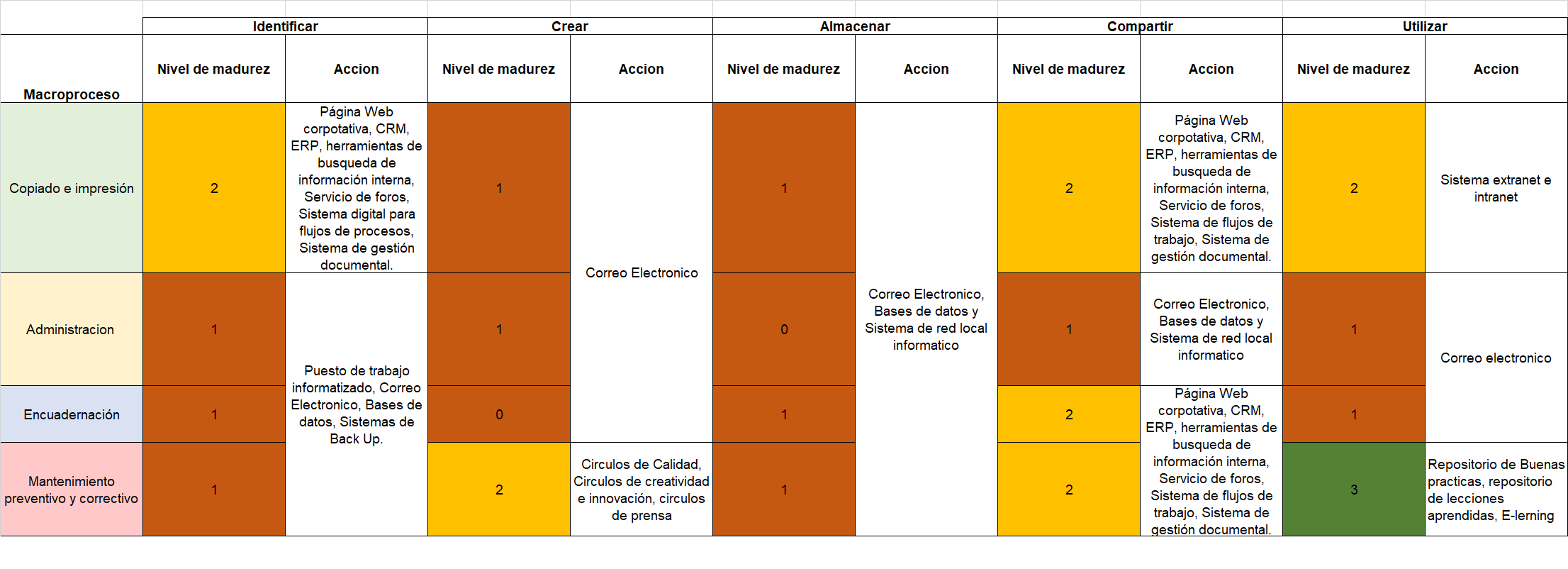

5.2.5 Plan cierre de brechas

En el paln de cierre de brechas se selecciono el macrepoceso con la calificación mas baja como se observa en la grafica para la implementacion de una herramienta que permita gestionar mejor el macroproceso

95

5.2.6 Cierre de brechas desde la norma

En el cierre de brechas se observa la norma ANEOR 2008 y la herramienta Kaizen se aplican planes de acción de mejora

96

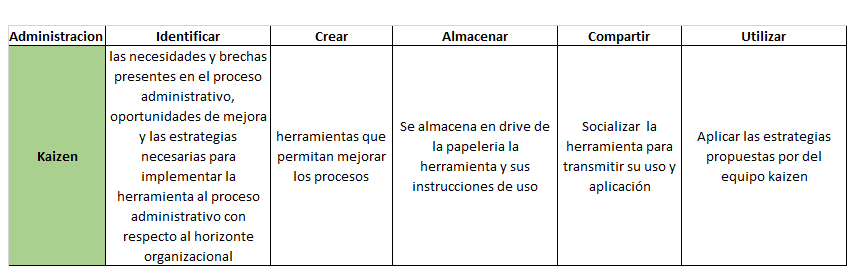

5.2.7 Objetivos trazados para la implementación de Kaizen

Los objetivos trazados para la implementación de Kaizen en el macroproceso de administración se observa en la tabla

De acuerdo con la planteado, el Kaizen va de la mano con los procesos administrativos de una organizacion, para este caso el establecimiento de fotocopias aplico la mejora continua desde la cabeza para fortalecer no solo el establecimiento si no tambien el equipo de trabajo.

97

5.2.8. Continuidad del conocimiento

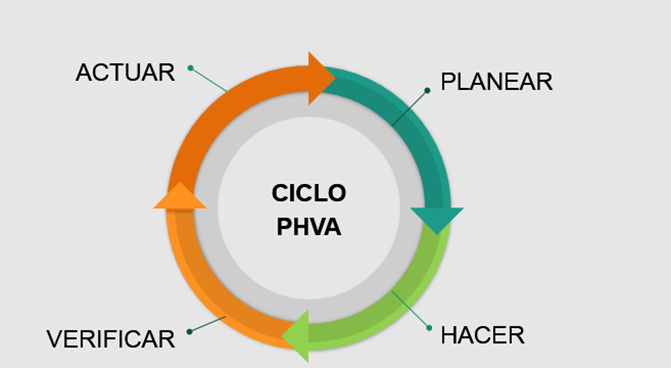

La herramienta de calidad Kaizen,expresar el ciclo de aprendizaje adaptativo conocido como el ciclo de Edwards Deming o de mejora continua. Este ciclo, también conocido como PHVA se fundamente en el hecho de que, una vez ejecutada una acción de mejora, es necesario determinar la diferencia con el resultado esperado, según lo planeado.

98

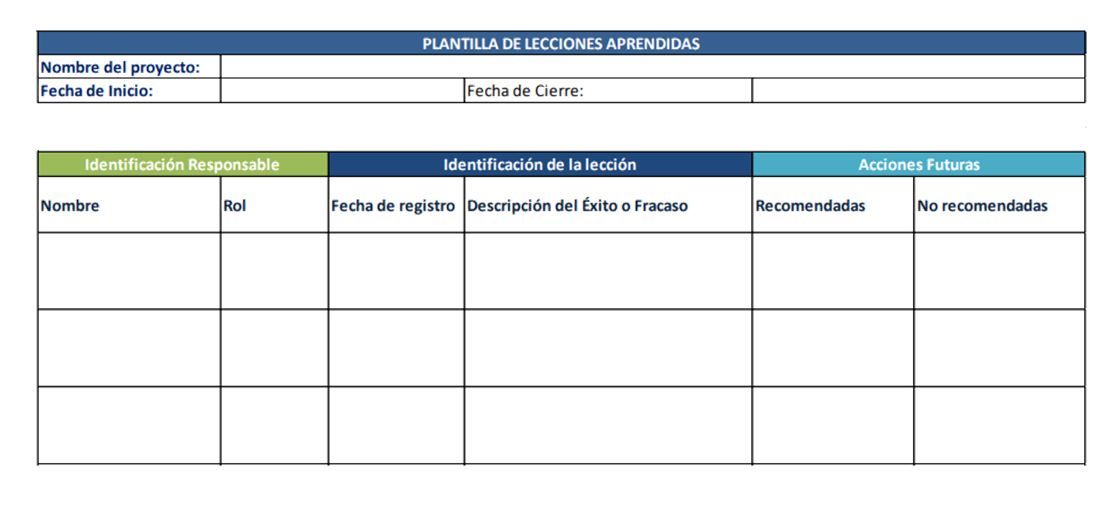

El Kaizen integrado con la gestion del conocimiento, permite implementar:

- Lecciones Aprendidas

- Buenas practicas

Lecciones Aprendidas “Pueden definirse como el conocimiento o entendimiento ganado por medio de la reflexión sobre una experiencia o proceso, o un conjunto de ellos. Esta experiencia o proceso puede ser positivo o negativo (Ej.: fortalezas y debilidades en el diseño o implementación de un proyecto)”.

Buenas practicas“Es una práctica que se ha demostrado que funciona bien y produce buenos resultados, y, por lo tanto, se recomienda como modelo. Se trata de una experiencia exitosa, que ha sido probada y validada, en un sentido amplio, que se ha repetido y que merece ser compartida con el fin de ser adoptada por el mayor número posible de personas”.

99

101

Poka-Yoke

Olga Lucia Larrea Serna

Docente ITM

"En un verdadero enfoque de cero defectos, no existen cosas sin importancia"

PHIL CROSBY

103

6. Poka Yoke

JIDOKA:Es la automatización con sentido humano (autonomation). Es uno de los dos pilares de la casa de Lean (junto con Justo a Tiempo). Consiste en cambios en el diseño del proceso (y del producto), junto con la utilización de sensores y actuadores para prevenir errores tanto humanos como de máquina en el proceso. Jidoka es una herramienta fundamental para garantizar la calidad del producto y del proceso. Shigeo Shingo estudió las causas de los defectos y concluyó que los defectos siempre son causados por errores, bien sea del humano, de la máquina o del material (Shingo, 1986). Para combatir los errores en los materiales se debe trabajar en certificación de proveedores. Los errores de máquina los previene Jidoka, y los errores humanos un subconjunto de Jidoka llamado Poka-Yoke.

Poka Yoke se desarrolló y clasificó por Shigeo Shingo en 1961, un ingeniero de Calidad de la Toyota, quien escribió las obras definitivas sobre esta técnica, aunque no es el que inventó la idea. La idea de la prevención de errores ha existido durante mucho tiempo antes de que se identificará como una herramienta específica de Lean. El enchufe de tres clavijas, por ejemplo, fue creado hace varios años en la primera parte del siglo 20 antes de que nadie hubiese escuchado el término Poka-Yoke. (Consul, 2015)

Originalmente muchas personas llamaron a la técnica a prueba de tonto, sin embargo esta fue claramente derogada por las personas que utilizan dispositivos; después de todo, incluso el mejor de nosotros puede cometer un error. (Puvanasvaran, Jamibollah, & Norazlin, 2014) La literatura presenta una serie de definiciones acerca del termino Poka-Yoke. De acuerdo con Shingo (1988), Poka-Yoke es un mecanismo para la detección de errores y defectos, que inspecciona el 100% de las piezas, de forma independiente a la capacidad de atención del operario. Para Grout (2007) un Poka-Yoke es el uso de características de diseño o de proceso para evitar errores o el impacto negativo de los errores.

104

Middleton (2001) define Poka-Yoke como la práctica sistemática de la erradicación de errores, mediante la localización de su causa raíz.

Plonka (1997) considera que un poka-yoke es un mecanismo para detectar, eliminar, y corregir errores en su origen, antes de llegar al cliente.

Poka=Error no intensionado, equivocaciòn

Yoke=Evitar

Es decir evitar equivocaciones

Martin Moreno (2015) expresa que Poka Yoke son mecanismos de calidad preventiva, desarrollados para evitar los errores humanos que deriven en condiciones inadecuadas de operación y, por tanto, fuentes potenciales de error. Son ejemplos de errores humanos que pretenden evitar: Errores por olvidos, desconocimiento o inexperiencia, de identificación, voluntario, por despiste, por lentitud, falta de estándares, por sorpresa.

6.1. Pueden eliminar los efectos en dos posibles estados:

Antes de que ocurran (PREDICCIÓN): se trata de diseñar mecanismos que avisen al operario cuándo se va a cometer un error para que lo evite (ALARMA), que paren la cadena cuando se ha hecho algo mal (PARADA) o que simplemente incorporen nuevos elementos al puesto de trabajo que hagan imposible o difícil un determinado error (CONTROL).

105

Una vez ocurridos (DETECCIÓN): se trata de diseñar mecanismos que avisen cuando se ha fabricado un producto defectuoso (ALARMA), que paren la cadena si esto ocurre (PARADA) o que simplemente eviten que ese producto defectuoso pase al siguiente proceso (CONTROL). Muchas de estas técnicas hacen posible la inspección al 100% incorporando mecanismos económicos.

106

6.2. Ludica Poka-Yoke

Objetivo de la lúdica

Describir un sistema productivo cuando está sometido a un dispositivo de detección de errores y defectos llamado Poka-Yoke.

Recursos

Para la realización de la lúdica sobre Poka-Yoke necesitamos los siguientes recursos:

Materiales

107

Procedimiento

Se desarrollarán 1 producto, llamado Gusanito de bombas.

La lúdica tendrá 2 momentos importantes en el desarrollo, el primer momento hará referencia a un proceso de producción trabajando en condiciones naturales, con desconocimiento de herramientas básicas para la productividad, los elementos para el desarrollo serán explicados para la adecuada ejecución.

El segundo momento será cuando a través de unas condiciones que se realizarán en el proceso se aplicará la herramienta para la productividad Poka-Yoke. Para esto se elaborarán unas guías que permitirán el trabajo en proceso y se pretende que mejore la entrega de unidades al cliente. Las órdenes de producción se generaran de manera aleatoria a través de las cartas que definirán cómo se comportará la demanda.

108

6.3. Descripción de las etapas de fabricación sin dispositivos

El proceso consta de 7 etapas:

- El encargado de ventas saca una carta que será la que definirá la cantidad de unidades a producir por tipo de producto.

- El encargado de producción inicia a correr cronometro y registra tiempo de inicio del proceso.

- Materias primas entrega a patinador materiales para ser entregados a operarios en estaciones de trabajo.

- Patinador entrega materiales a operarios.

- Operarios inician elaboración del producto.

- El producto terminado pasa a encargado de calidad quien revisa condiciones de calidad.

- Se entrega producto terminado a cliente en caso contrario se devuelve a producción.

Producción“a prueba de errores” Se sigue el mismo procedimiento desarrollado en las etapas de producción, pero se considerarán las siguientes variaciones:

Se ubican los dispositivos en algunas de las estaciones de trabajo, de modo que la indicación de estos quede a la vista de cada operario. Las estaciones que tendrán dispositivos serán las que se describen a continuación:

- Estación de inflar bombas.

- Estación realizar antenas.

- Estación hacer patas.

- Pintar cara a bomba.

109

Ahora cada operario verificará antes de pasarlo a la estación de trabajo siguientes si el ensamble pasa por el dispositivo, y si coincide con estos, con el fin de controlar el producto. Para el caso en el cual el producto el mismo operario deberá operario corrige errores antes de pasarlo a la siguiente estación, debe validar que cumpla con el dispositivo.

- Así hasta completar los pedidos, igual que en la etapa anterior.

- Se calcula la nueva tasa de producción, y se compara con las tasas anteriores.

Implementación

Es el proceso de implementación de la herramienta para la productividad Poka-Yoke, se desarrollan muestras pilotos en los laboratorios de producción con estudiantes pertenecientes a los semilleros En esta en cada puesto de trabajo se colocarán unas plantillas para validar que el producto salga en las condiciones adecuadas estos dependerán de las operaciones claves del proceso, donde se validad la necesidad de un dispositivo que ayude a mejorar la productividad A continuación, se muestra el registro fotográfico del proceso de implementación de está lúdica de aprendizaje, se contó con un total de 15 asistentes para el desarrollo de la lúdica, número adecuado con base a los requerimientos del personal que se necesita para efectuar esta.

110

Por lo tanto, se valida, que está lúdica apunta adecuadamente a una estrategia de aprendizaje dinámico que transforma un proceso de enseñanza en algo divertido, donde los asistentes se llevan conocimiento específico a través del juego.

111

6.4 El Informe que resulta del desarrollo es el siguiente

- Antes de implementar el sistema que observaciones importantes tienen Se observa:

- Con la implementación de la herramienta para la productividad que reflexión tienen sobre el proceso

Desbalanceo en los puestos de trabajo. No estaba estandarizado el proceso. Mucha cantidad de puestos no garantiza la fluidez del proceso. Antes de implementar Poka-Yoke era más demorado el proceso

Con esta implementación se evidencia más claramente las habilidades de algunos operarios, elemento que no se evidenciaba cuando no se tenían los dispositivos, se pensaba que algunas personas en algunos puestos eran ineficientes, pero no, el dispositivo poka-Yoke, les ayudo y se evidencio que no eran ineficientes, al contrario, muy eficientes Además, con el desarrollo de la lúdica y la comprensión de lo que es poka-yoke se evidencio que era necesario otros dispositivos que podrían ser de gran utilidad en el proceso La implementación de la herramienta permite eliminar tiempos muertos y además, permite optimizar el tiempo de las personas en el proceso, permitiendo que la salida del producto sea más óptima Por esto la entrega del producto final es más conforme, se elimina reproceso en proceso.

112

- Ventajas de implementar una herramienta para la productividad Las ventajas evidentes en la aplicación de una herramienta son la disminución de costos, mejor manejo de los recursos, menos desperdicios, adicional se minimiza los tiempos muertos y permite que se establezcan métodos de trabajo más óptimos

- Desventajas observadas de esta Una mala aplicación de una herramienta para la productividad puede desencadenar problemas de comunicación, en un ejercicio tan simple como el realizado se alcanzó a detectar cómo será el mundo real con toda su complejidad Además, la no utilización de herramientas genera pocas estrategías de mejora en los procesos, estos se vuelven monótonos y no permiten encontrar las causas reales de los problemas en los procesos de producción. Adicional a esto, es evidente que si no se capacita a las personas en las herramientas se puede incurrir también en un problema de comprensión de esta, como desde un ejercicio como una lúdica uno puede aprender tanto de esta herramienta, algo que desconocíamos y ahora sabemos que existe

- Como una herramienta como Poka-Yoke permitirá a las empresas trabajar en la mejora continua Al poseer una estandarización del proceso se puede identificar posibles inconformidades a futuro y crear planes de acción. Los dispositivos ayudarán a minimizar los posibles errores que se presentan en el proceso y si esto se logra el tiempo de salida del producto será mínima evitando el reproceso común en los procesos de producción

113

115

SMED

Sonia Jaquelliny Moreno Jiménez

Diana Maria Montoya Quintero

Albert Einstein “Hay una fuerza motriz más poderosa que el vapor, la electricidad y la energía atómica: la voluntad”

117

7. SMED

Shingo (1985) desarrolló la técnica de intercambio de un solo minuto de troquel ( SMED ) durante un período de 19 años, a partir de 1950. La técnica de Shingo se refiere tanto a la teoría como a la práctica de simplificar y mejorar las actividades de configuración operativa en menos de diez minutos. ' duración total. El requisito para SMED se deriva de las dificultades encontradas en los entornos de fabricación de la producción diversificada y de bajo volumen. Estas dificultades son esencialmente el mayor número de configuraciones de maquinaria necesarias para producir una variedad de productos en pequeños lotes.

SMED La teoría (Shingo, 1985, p. 33) afirma que, incluso si la frecuencia de las configuraciones no puede reducirse, el tiempo de inactividad real causado por los cambios en las especificaciones de la maquinaria puede reducirse considerablemente, lo que proporciona un aumento en la capacidad de producción disponible. Shingo por lo tanto pronuncia que: el SMED se puede aplicar en cualquier fábrica, en cualquier máquina, y la primera etapa de la implementación es la separación de la configuración interna y externa (Shingo, 1985) citado por (Moxham C, Greatbanks R. 2018).

Es un hecho evidente que en la mayoría de las empresas existe la necesidad de reducir los tiempos de cambio de útiles sin incurrir en unos costes excesivos. Por ello, es preciso contar con una metodología en la que durante un breve periodo de tiempo de intervención se pueda realizar la ejecución del método SMED sobre un caso real.

118

Desde la óptica del mundo profesional esta metodología ha de mostrar “cómo realizar” una correcta intervención teniendo presente que las empresas buscan cubrir la formación de su personal mediante una aplicación práctica en el taller, sobre el terreno. Solo de esta forma el personal de la empresa puede llegar a adquirir el suficiente dominio sobre la herramienta SMED como para asegurar una aplicación efectiva a nivel interno. Siguiendo la “regla del 80/20” o ley de Pareto, hemos definido un procedimiento que pretende conseguir el 80% de la ganancia del SMED empleando para ello el 20% de los recursos que precisa la metodología original (los recursos esenciales) y, al mismo tiempo, contribuir a la formación del personal de la empresa de manera efectiva. Partiendo de esta idea, el presente documento describe la metodología y las etapas necesarias para llevar a cabo una rápida aplicación del cambio de utillaje-herramienta.

7.1. Métodología6

La idea que subyace al método es sencilla: dado un cambio de utillaje, se configuraun equipo de trabajo multidisciplinar que estudia el proceso para conseguir su optimización tanto desde el punto de vista técnico como económico. Esta metodología se lleva a cabo en un periodo de tiempo muy breve, en concreto cuatro días de trabajo, lo que la convierte en una herramienta muy rentable para las empresas, ya que pueden replicarla fácilmente en otras máquinas y útiles.

El método se apoya en el conocimiento que tienen los operarios y en la capacidad del coordinador para liderar el equipo en la utilización de los mecanismos o herramientas propias del SMED. Dicho coordinador necesita poseer competencias propias de un ingeniero industrial o de organización industrial a fin de garantizar la consecución

119

de los objetivos marcados: capacidad de motivación, liderazgo, coordinación de equipos, etcétera. Otro elemento clave es la comunicación entre los integrantes del grupo de trabajo, por lo que se necesita un soporte documental o mural1 (véase la figura 1) quetodos los participantes puedan observar y que guíe el comportamiento del equipo durante el proceso. A continuación, se describirán los diferentes pasos y actividades que componen la metodología, siguiendo el esquema que aparece en la figura 2

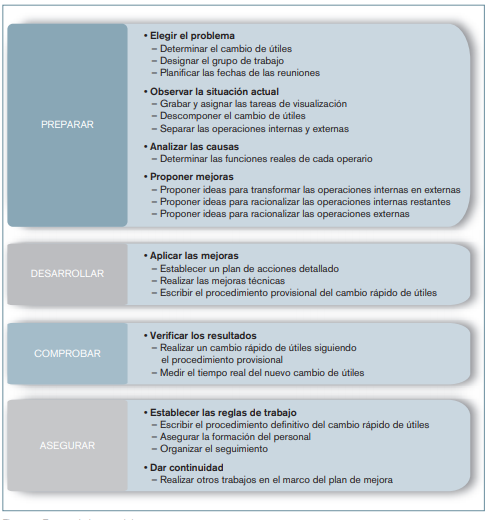

7.1.1. Pasos de implementación de la herramienta SMED

PASO 1: Elegir el problema

La primera acción que hay que realizar ha de ser la elección del cambio de útiles sobre el que se va a aplicar la metodología. Las empresas suelen tener claro sobre qué máquina empezar a aplicar la herramienta SMED, ya que acostumbra a ser la más difícil de dominar y la que más problemas tiene. Sobre el panel o mural se debe

120

definir de forma precisa el cambio de útiles que se va a estudiar indicando el nombre de la empresa, del taller y de la línea, así como el nombre y número de la máquina y la denominación de los productos fabricados. La siguiente actividad consiste en designar el equipo de trabajo: de acuerdo con el conjunto directivo, se debe concretar qué personas compondrán el grupo de trabajo, de forma que estén representado todos los departamentos.

El equipo resultante deberá ser multifuncional, e incluir al jefe de la unidad de trabajo, los ajustadores, el personal de mantenimiento y los operarios que ocupan el puesto de trabajo, así como los técnicos de los servicios de soporte de útiles, métodos, calidad, ingeniería, etc. Por último, han de planificarse las fechas provisionales de las reuniones, contactos y entrega de documentación.

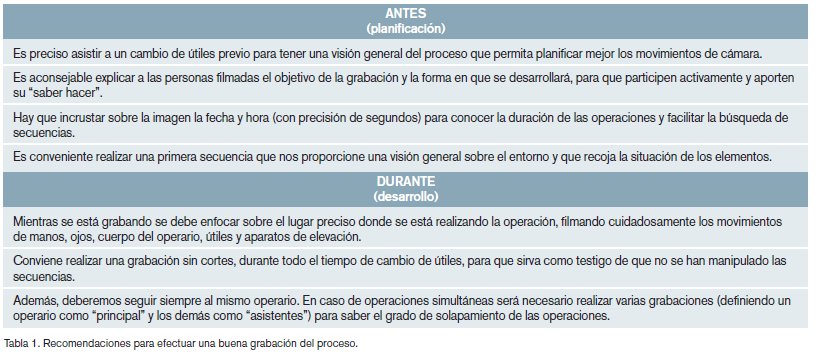

PASO 2: Observar la situación actual

Una vez en el taller, es preciso grabar en vídeo el proceso de cambio de útiles,desde la última pieza buena que sale de la serie precedente, hasta la primera pieza buena de la siguiente serie, a cadencia nominal. Para llevar a cabo dicha actividad de la forma más eficiente posible, se recomienda seguir los consejos que aparecen en la tabla 1.

Registrar el proceso en vídeo o formato digital presenta varias ventajas asociadas a la objetividad y al poder de convicción de la imagen: el equipo comparte una misma observación del cambio de útiles, lo que les permite comprender mejor el proceso, se puede volver a visionar lo grabado o volver a ver ciertas secuencias, se pueden intercambiar ideas o preguntar al operario, los operarios pueden explicar mejor sus dificultades y admitir las propuestas de mejora, se facilita la descomposición del cambio de utillaje en operaciones elementales, etcétera. Además, un vídeo implica menos reacciones de rechazo que un estudio de tiempos sobre el terreno con observaciones directas.

122

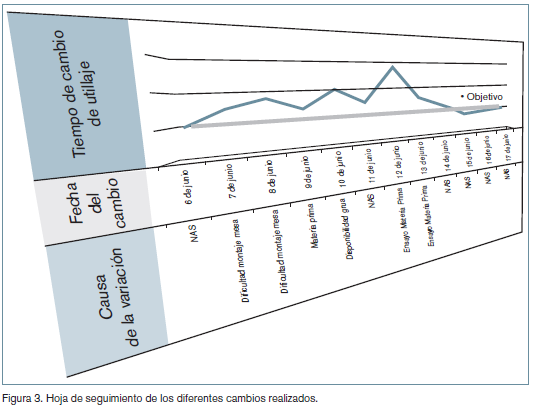

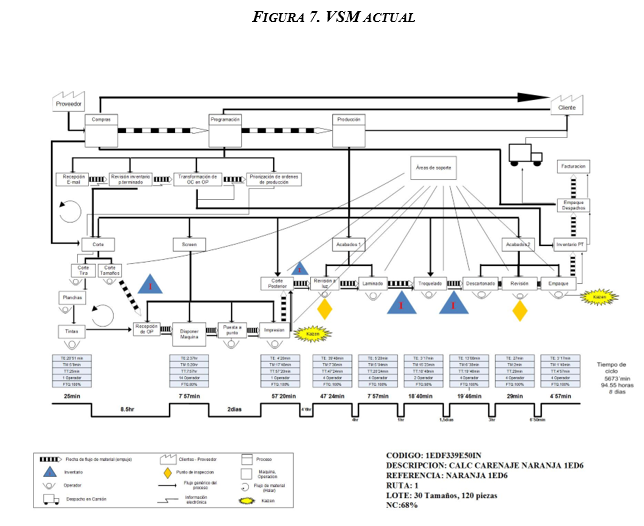

Antes de visualizar la grabación es preciso asignar las tareas de visualización entre los distintos miembros del equipo de trabajo: uno de los operarios debe identificar las operaciones que se realizan durante el cambio de útiles; también debe encomendarse el manejo del cronómetro y de los medios audiovisuales; es preciso asignar varios responsables de la colocación de etiquetas, la realización de diagramas, la identificación de “hechos constatados” y, finalmente, otras personas se encargarán de identificar aquellas acciones y propuestas que surjan durante las conversaciones. A continuación, se procede a descomponer el cambio de útiles en operaciones elementales, para lo que se visionará la grabación tantas veces como sea necesario.

123